Analyse und Lösung von Oberflächenfehlern in Druckgussteilen aus Aluminiumlegierungen

Zusammenfassung der Hauptursachen für Oberflächenfehler bei Gussteilen aus Gusslegierungen: Unterguss, Kaltschweißstellen, Abblättern, Blasen, herumfliegende Materialien, Schlackeneinschlüsse, Poren, Spannungen, Heißrisse, Heißsprödigkeit, Vertiefungen, Dehnungsrisse, Verformung, Schleimhäute, Lunker , Risse, Undichtigkeiten, Zwischenschichten, Verunreinigungen, Fließstellen, Blasen, Risse usw

Zusammenfassung der Hauptursachen für Oberflächenfehler in Druckgussteile aus Gusslegierungen:

Analyse von Fehlern in Druckgussteilen

Hauptmerkmale: Das Metall wurde abgekühlt und verfestigt, bevor der Formhohlraum gefüllt wurde, oder das Gewicht des geschöpften Metalls reicht nicht aus. Mögliche Gründe: 1. Der Metalldruck ist zu niedrig. 3. Die Drehzahl der ersten Stufe ist zu niedrig (das Metall kühlt im Einspritzzylinder zu schnell ab). 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät. 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Strömungskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft. 24. Der Betriebszyklus ist unregelmäßig. 28. Das Schmieröl des Stempels ist zu niedrig/der Stempel steckt fest. 29. Die Form ist zu kalt. 31. Der Schimmel ist zu stark besprüht. 36. Vakuumleckage. 37. Das Vakuum wird zu früh/spät geöffnet. 38. Der Abluftkanal und/oder die Überlauföffnung sind wirkungslos. 41. Der innere Anguss und der horizontale Anguss sind wirkungslos. Schlechtes Angussdesign (lokale Teile der Form können zu kalt sein). 42. Wärmekontrolle von Heiz- und Kühlpunkten. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall ist zu heiß/kalt. 46. Falsche Metallspezifikationen.

Hauptmerkmal: Wenn zwei Stränge geschmolzenen Metalls aufeinandertreffen, ist die Grenzfläche bereits verdichtet.

Mögliche Gründe: 1. Der Metalldruck ist zu niedrig. 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 6. Der Umschaltpunkt der ersten/zweiten Stufe ist zu spät (3.6: Das Metall verliert möglicherweise zu viel Wärme im Querkanal und im Formhohlraum). 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 14. Die Einstellung des Injektionsgewichts am Löffel ist falsch. 15. Der Injektionsanschluss ist blockiert. 16. Der Strömungskanal des Mengenofens ist verstopft (14.15.16: Bei Verwendung der Vorfüllung kann zu viel Metall dazu führen, dass der Umschaltpunkt erste/zweite Stufe zu spät liegt, sodass das Metall bereits vor der zweiten Stufe zu kalt ist ). 24. Der Betriebszyklus ist nicht normal. 28. Das Schmieröl des Stempels reicht nicht aus/der Stempel sitzt fest. 29. Die Form ist zu kalt. 31. Der Schimmel ist zu stark besprüht. 36. Vakuumleckage. 37. Das Vakuum wird zu früh/spät geöffnet. 38. Der Abluftkanal und/oder die Überlauföffnung versagen (36.37.38: Kann den Füllmodus beeinträchtigen) 41. Schlechte Konstruktion des Innentors und des Quertors: 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 44. Metall ist zu heiß/kalt. 46. Falsche Metallspezifikationen.

Hauptmerkmale: Eine schlechte Steuerung des Einspritzendpunkts oder ein schlechtes Anguss- und Angusskanaldesign können zur Bildung von Metallschichten oder Oxidfilmen führen.

Mögliche Gründe: 2. Der Metalldruck ist zu hoch (beim Füllen der Form kann die Ausdehnung der Form zu einer Oberflächenablösung des Gussteils führen). 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 4. Die Geschwindigkeit der ersten Stufe ist zu hoch. 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh. 6. Der Umschaltpunkt 10./13. Stufe ist zu spät (Oxidationsschicht kann sich beim Vorfüllen bilden) 14. Boosten zu früh. 15. Boosting zu hoch. 16. Falsche Einstellung des Einspritzgewichts der Materialschaufel. 17. Verstopfung am Injektionsanschluss. 23. Verstopfung im Strömungskanal des Mengenofens. 28. Verstopfung der Rohrleitung des Mengenofens. 41. Geringe Zuhaltekraft/zu geringe Maschinenkraft (nach dem Füllen der Kavität weiterhin Vorschub leisten, was dazu führt, dass sich die Form aufgrund der Kraft öffnet). 47. Unzureichendes Schmieröl auf dem Stempel/Kleben des Stempels (unkontinuierliche oder ungleichmäßige Füllung der Kavität). XNUMX. Schlechtes Design des inneren Anschnitts und des Querangusses (Schlechtes Angussdesign kann zu Schichtbildung während des Hohlraumfüllvorgangs führen). XNUMX. Das geschmolzene Material im Ofen enthält Schlacken.

Hauptmerkmal: Beim Öffnen der Form wölbt sich das im Gussstück eingeschlossene Gas in Richtung der schwachen Haut des Gussstücks, was durch die Ausdehnung des Druckgases verursacht wird.

Mögliche Gründe: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 4. Die Geschwindigkeit der ersten Stufe ist zu hoch (3.4: Eine falsche Geschwindigkeit der ersten Stufe kann dazu führen, dass Luft in das Metall eindringt). 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh. 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät. 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Durchflusskanal des Mengenofens ist verstopft. 18. Die Erstarrungszeit ist zu lang/kurz. 21. Die Auswurfverzögerung ist zu kurz. 28. Am Stempel befindet sich zu wenig Schmieröl/der Stempel steckt fest (Festsitzen des Stempels kann zu Lufteinschlüssen oder Geschwindigkeitsänderungen beim Befüllen der Kavität in der ersten Phase führen). 30. Auch Schimmel ist heiß. 36. Vakuumleckage. 37. Vakuumöffnung zu früh/spät. 38. Auslass- und/oder Überlaufanschlussfehler. 39. Schlechte Oberflächenpolitur der Form/des Einspritzzylinders (beschädigter Einspritzzylinder kann die Ursache für Lufteinschlüsse sein). 41. Schlechte Konstruktion des Innentors und des Quertors. 42. Schlechte Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte. 44. Metall ist zu heiß/kalt.

Hauptmerkmale: Wenn die Hohlraumfüllung abgeschlossen ist, ist der auf den projizierten Bereich der Gussoberfläche wirkende Metalldruck zu hoch (wie auf dem Manometer angezeigt) und die auf die Trennfläche übertragene Kraft ist größer als die Klemmkraft des Maschine. Diese Kraft öffnet die Form und zwingt das Metall zum Herausfließen.

Mögliche Gründe: 2. Der Metalldruck ist zu hoch (überprüfen Sie das Betriebsfenster der P-Q2-Kurve, um sicherzustellen, dass der Druck und die Projektionsfläche nicht zu hoch sein können). 7. Die Verzögerungseinstellung ist falsch. 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch (normalerweise wirken sich Änderungen der Geschwindigkeit der zweiten Stufe auf den Metalldruck aus). 10. Die Druckbeaufschlagung erfolgt zu früh. 13. Der Druck ist zu hoch. 19. Der Verriegelungsmechanismus/die Führungssäule ist nicht in Ordnung. 23. Die Verriegelungskraft ist zu gering/die Maschinenkraft ist zu gering (was zu einer sofortigen Beschädigung der Zugstange oder einem plötzlichen Bruch der Formsitzplatte führen kann). 25. Es liegt ein Wasser-/Wasserleitungsleck in der Form vor (aus ähnlichen Gründen kommt es plötzlich zu einem Grat. Das Wasser auf der Oberfläche des Formhohlraums wird zu Wasserdampf, der einen ernsthaften Grat verursachen kann). 31. Die Form wird zu stark besprüht (das Wasser auf der Oberfläche des Formhohlraums wird zu Wasserdampf, der schwere Grate verursachen kann). 35. Die Formoberfläche ist verschmutzt/Metallanhaftungen. 39. Die Oberfläche der Form/des Einspritzzylinders ist schlecht poliert (wenn die Formstruktur und die Politur schlecht sind, schließt die Form möglicherweise nicht fest). 41. Schlechte Konstruktion des Innentors und des Quertors. 44. Das Metall ist zu heiß/kalt (wenn das Metall sehr heiß ist, ist die Gussform anfälliger für Grate).

Hauptmerkmale: Das Metall wird im Einspritzzylinder zu stark abgekühlt, was dazu führt, dass gekühlte Schichtfragmente in den Formhohlraum eingespritzt werden. Menschen können diese Fragmente und weißen Flecken auf der Oberfläche des Gussstücks oft mit ihren Augen erkennen.

Mögliche Gründe: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig (eine niedrige Metallfüllungsrate kann die Bildung von Kühlschichtfragmenten im Einspritzzylinder verstärken). 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 15. Die Einspritzöffnung ist verstopft. 16. Der Strömungskanal des Mengenofens ist verstopft (15.16: Die Hauptursache für Metallfragmente). 17. Die Rohrleitung des Mengenofens ist verstopft. 24. Der Betriebszyklus ist abnormal. 29. Die Form ist zu kalt. 31. Der Schimmel ist zu stark besprüht. 41. Die Konstruktion des Innentors und des Quertors ist schlecht. 42. Die Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte ist schlecht. 44. Das Metall ist zu heiß/kalt (zu kalt). 46. Die Metallspezifikation ist falsch (die Metallzusammensetzung kann dazu führen, dass sich bei hohen Temperaturen etwas Metall im Einspritzzylinder verfestigt).

Hauptmerkmal: Dieser Fehler tritt auf, wenn zu viel Stempelöl verwendet wird.

Mögliche Gründe: 24. Unregelmäßiger Betriebszyklus (Form und Einspritzzylinder sind möglicherweise zu kalt). 27. Zu viel Schmieröl für den Stempel. 29. Die Form ist zu kalt.

Hauptmerkmal: Dieser Defekt wird durch Lufteinschlüsse im Gussteil verursacht, die durch einen schlechten Einspritzendpunkt und eine schlechte Anschnitt- und Angusskonstruktion kontrolliert werden können.

Mögliche Gründe: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 4. Die Geschwindigkeit der ersten Stufe ist zu hoch. 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh. 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig (der Feststoffanteil beim Befüllen der Kavität ist zu hoch und die Geschwindigkeit der zweiten Stufe kann auf Luftlöcher zurückzuführen sein). 11. Der Boost kommt zu spät. 12. Der Boost ist zu niedrig (11.12: Boosting kann verwendet werden, um einige Luftlöcher zu reduzieren). 14. Die Einstellung des Injektionsgewichts am Materiallöffel ist falsch. 15. Die Einspritzöffnung ist verstopft. 16. Der Strömungskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft (14.15.16.17: Eine Änderung des Volumens kann sich auf die Beschleunigung der Welle und den Umschaltpunkt erste/zweite Ebene auswirken). 24. Der Betriebszyklus ist unregelmäßig. 28. Es ist zu wenig Schmieröl am Stempel/der Stempel sitzt fest. 29. Die Form ist zu kalt (24.29: Wenn beim Füllen des Formhohlraums die Form zu kalt ist, kann die Luft blockiert werden, wenn zwei Metallstränge aufeinandertreffen, was einer Kaltabschaltung ähnelt). 31. Der Schimmel ist zu stark besprüht. 36. Vakuumleckage. 37. Vakuum öffnet zu früh/spät. 38. Auslass- und/oder Überlauföffnungen versagen (36.37.38: Der Formhohlraum enthält Luft). 41. Schlechte Konstruktion des inneren Angusses und des Querangusses (z. B. an der Kante des Einspritzzylinders und der unteren oberen Stange, was dazu führen kann, dass Luft in das Metall eindringt). 43. Schwierigkeiten bei der Gestaltung der geometrischen Form von Gussteilen. 44. Metall ist zu heiß/kalt.

Hauptmerkmale: Eine unzureichende Neigung oder konkave Seite der Formfläche kann während des Auswerfens zu Oberflächenschäden am Druckguss führen, und eine Änderung der Temperatur während des Auswerfens kann die Belastung verringern. Ein weiterer Grund ist die geringe Oberflächenrauheit der Form.

Mögliche Gründe: 18. Die Erstarrungszeit ist zu lang/kurz (das Abkühlen und Schrumpfen des Gussstücks kann dazu führen, dass das Gussstück in der Form hängen bleibt, z. B. wenn es längere Zeit in der Form verbleibt). 19. Der Verriegelungsmechanismus/die Führungssäule ist nicht in Ordnung. 20. Die Auswurfkraft ist zu hoch. 21. Die Auswurfverzögerung ist zu kurz. 22. Die Auswurfverzögerung ist zu lang. 30. Die Form ist zu heiß (beim Auswerfen wird das Metall zu weich und es kann auch zu einem Anhaften an der Form kommen). 32. Unzureichendes Schimmelbesprühen. 33. Falsche Formspritzart. 34. Niedrige Trennmittelkonzentration. 35. Schmutz/Metallanhaftung auf der Formoberfläche (Metallanhaftung ist ein Zeichen dafür, dass der Formbereich zu heiß ist, was zu anderen Problemen wie Ziehen und Kleben führen kann). 39. Schlechte Oberflächenpolitur der Form/des Einspritzzylinders. 40. Unzureichende Neigung oder seitliche Konkavität der Zeichenfläche. 41. Schlechte Konstruktion des inneren Angusses und des Querangusses (Kavitation und Erosion können zu schnellen Schäden am Formstahl und auch zu einem Ziehen führen). 42. Schlechte Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte (die gegenüberliegende Seite des inneren Tors kann eine Quelle heißer Knoten sein). 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall ist zu heiß/kalt.

Hauptmerkmal: Der Grund für diesen Fehler liegt darin, dass an der Stelle, an der die Zugfestigkeit des Metalls während der Erstarrungsschrumpfung am schlechtesten ist, Erstarrungsrisse entstehen, was an der Metalloberfläche erkennbar ist (nicht an der thermischen Sprödigkeit).

Mögliche Gründe: 1. Der Metalldruck ist zu niedrig. 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch. 11. Die Druckbeaufschlagung erfolgt zu spät. 12. Der Druck ist zu niedrig. 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Durchflusskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft (15.16.17: Bei der Vorfüllung ändert sich der Schaltpunkt der ersten/zweiten Stufe, was zu Veränderungen am vorderen Ende des Füllers an verschiedenen Stellen der Form führen kann) . 24. Unregelmäßiger Betriebszyklus (der zu einer instabilen Formtemperatur führen kann). 28. Zu wenig Schmieröl für den Stempel/Stempel klemmt. 30. Die Form ist zu heiß. 32. Unzureichendes Schimmelbesprühen. 41. Schlechte Gestaltung des Innentors und des Quertors. 42. Schlechte Wärmeleitungskontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall ist zu heiß/kalt. 45. Metall ist verunreinigt oder verschmutzt. 46. Metallspezifikationen sind falsch. 47. Das geschmolzene Material im Ofen enthält Schlacken.

Hauptmerkmal: Die Legierungszusammensetzung bleibt nach der Erstarrung unterhalb der Hochtemperaturzone, was dazu führt, dass das Metall zu schwach ist. Wenn der Guss abkühlt (und schrumpft), kann dies in stark beanspruchten Bereichen zu Rissen führen. Achtung: Dieser Defekt tritt gleichzeitig mit der thermischen Rissbildung auf.

Mögliche Gründe: 18. Die Erstarrungszeit ist zu lang/kurz. 20. Die Auswurfkraft ist zu hoch. 21. Die Auswurfverzögerung ist zu kurz. 22. Die Auswurfverzögerung ist zu lang (18.20.21.22: Das Anpassen dieser Parameter kann das Problem lösen, hat aber nicht die Grundursache berührt). 30. Die Form ist zu heiß. 32. Das Schimmelbesprühen reicht nicht aus. 40. Der Entformungswinkel ist unzureichend oder die Seite ist konkav (beim Auswerfen beschädigt). 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 44. Das Metall ist zu heiß/kalt (kann zu Überhitzung in bestimmten Teilen der Form und in bestimmten Bereichen des Gussstücks führen). 45. Metallverunreinigung oder -verschmutzung. 46. Falsche Metallspezifikationen (45.46: Zu viel Fe, Cu und Zn können thermische Sprödigkeit verursachen).

Hauptmerkmale: Eine Depression wird durch Lunker nahe der Oberfläche des Gussstücks verursacht, die beim Erstarren zum Lunker hin zusammenfallen. Dellen, ähnlich wie Lunker, werden durch eine schlechte Temperierung der Form verursacht, da durch lokale Überhitzung Vertiefungen entstehen können.

Hauptgründe: 1. Der Metalldruck ist zu niedrig. 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch. 11. Die Druckbeaufschlagung erfolgt zu spät. 12. Der Druck ist zu niedrig (11.12: Er kann nicht wieder aufgefüllt werden. Manchmal kann er aufgrund der Position des inneren Tors nicht aufgefüllt werden). 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Durchflusskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft. 24. Der Betriebszyklus ist unregelmäßig. 26. Aus der Heiz-/Kühlvorrichtung tritt Öl aus. (Außerdem kann eine Leckage aus dem Ölzylinder, der den Kern einführt, auch dazu führen, dass sich Öl auf der Oberfläche des Formhohlraums ablagert und Dellen entstehen. 30. Die Form ist zu heiß. 32. Die Form spritzt nicht genug. 41. Das Design des inneren Anschnitts und des Querangusses ist schlecht. 42. Die Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte ist schlecht. 43. Die geometrische Form des Gussstücks ist schwer zu formen. 44. Das Metall auch heiß/kalt. 45. Das Metall ist verunreinigt oder verschmutzt. 46. Die Metallspezifikation ist falsch. 47. Im geschmolzenen Material im Ofen befindet sich Schaum.

Hauptmerkmale: Es gibt Poren im Gussstück, die vor dem Ende der Erstarrung ausgestoßen werden, und das eingeschlossene Gas dehnt sich entlang der instabilen Teile nach außen aus, um das Metall zu brechen.

Hauptgründe: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 4. Die Geschwindigkeit der ersten Stufe ist zu hoch. 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh (3.4.5: Die Hauptursache für den Lufteinlass). 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Strömungskanal des Mengenofens ist verstopft (14.15.16: Der Materialkuchen ist zu dick und kann sich ausdehnen und reißen). 17. Verstopfung der Rohrleitung im Mengenofen. 18. Abbindezeit zu lang/kurz. 21. Auswurfverzögerung zu kurz. 25. Schimmelwasser/Wasserleitungsleck. 26. Leckage im Formheiz-/Kühlölgerät. 27. Zu viel Schmieröl im Stempel (25.26.27: Die Hauptursache für Gaseinschlüsse). 30. Schimmel ist zu heiß. 32. Unzureichendes Schimmelbesprühen. 36. Vakuumleckage. 37. Vakuumöffnung zu früh/zu spät. 38. Auslass- und/oder Überlaufanschlussfehler. 41. Schlechte Gestaltung der Innen- und Quertore. 42. Schlechte Wärmeleitungskontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form von Gussteilen (häufig auftretend bei Wandstärke). 44. Metall zu heiß/kalt

Hauptmerkmale: Nach dem Auswerfen des Gussstücks kommt es beim Abkühlen auf Raumtemperatur zu einer Verformung. Die Ursache liegt in der geometrischen Form oder der Legierungszusammensetzung eines bestimmten Teils des Gussstücks. Durch eine Reduzierung der Temperatur beim Auswerfen kann die Verformung minimiert werden. Eine ungleichmäßige Formtemperatur ist einer der Hauptgründe für diesen Defekt.

Hauptgründe: 18. Die Erstarrungszeit ist zu lang/kurz. 21. Die Auswurfverzögerung ist zu kurz. 22. Die Auswurfverzögerung ist zu lang. 24. Der Betriebszyklus ist nicht normal (schlechte Temperaturregelung). 30. Die Form ist zu heiß. 32. Das Schimmelbesprühen reicht nicht aus. 33. Die Formsprühart ist falsch. 34. Die Konzentration des Trennmittels ist zu niedrig. 40. Die Neigung der Tiefgangsfläche ist unzureichend oder konkav. 41. Die Konstruktion des Innentors und des Quertors ist schlecht. 42. Die Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte ist schlecht (ein schlechter Füllmodus kann zu einer Konzentration der Wärmelast in bestimmten Bereichen der Form führen). 43. Die geometrische Form des Gussstücks ist schwer zu formen. 44. Das Metall ist zu heiß/kalt. 46. Die Metallspezifikation ist falsch.

Hauptmerkmale: Chemischer Einfluss und Bindungskraft der Aluminiumlegierung auf den Formstahl, was dazu führen kann, dass das Gussstück beim Auswerfen reißt. Eine Änderung der Legierungszusammensetzung und eine Verringerung der Temperatur des Metalls oder der Form können die Haftung der Form verringern.

Hauptgründe: 2. Der Metalldruck ist zu hoch. 5. Der Umschaltpunkt zwischen erster und zweiter Stufe ist zu früh (durch Vorfüllen kann manchmal das Anhaften von Schimmel in bestimmten Bereichen verringert werden). 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch (in einigen Beispielen kann eine Änderung der Metallgeschwindigkeit die Wärmeübertragung auf den Problembereich erhöhen). 15. Die Einspritzöffnung ist verstopft. 16. Es ist am Strömungskanal des Mengenofens verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft (15.16.17: Volumenänderungen können den tatsächlichen Schaltpunkt der ersten/zweiten Ebene verändern. Dadurch kann sich der Wärmeverteilungsstatus der Form ändern). 30. Die Form ist zu heiß. 32. Das Schimmelbesprühen reicht nicht aus. 33. Die Formsprühart ist falsch. 34. Die Konzentration des Trennmittels ist zu niedrig. 39. Die Oberflächenpolitur der Form/des Einspritzzylinders ist schlecht (die Form muss möglicherweise poliert werden). 41. Die Konstruktion des Innentors und des Quertors ist schlecht. 42. Die Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte ist schlecht. 44. Das Metall ist zu heiß/kalt. 46. Die Metallspezifikation ist falsch. Wenn Fe unter dem Standard von 0.6–0.7 % liegt, kann es zum Anhaften von Schimmelpilzen kommen.

Hauptmerkmal: Dieser Defekt wird durch die Abnahme des Metallvolumens während der Erstarrung und den Mangel an mehr Metall zur Ergänzung vor der Erstarrung verursacht. Durch lokale Überhitzung kann es zur Konzentration von Lunkerstellen in bestimmten Bereichen kommen, siehe „Vertiefungen“.

Hauptgründe: 1. Der Metalldruck ist zu niedrig. 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch. 11. Die Druckbeaufschlagung erfolgt zu spät. 12. Der Druck ist zu niedrig. 14. Das Einspritzgewicht des Materiallöffels ist falsch eingestellt. 15. Die Einspritzöffnung ist verstopft. 16. Der Durchflusskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft (14.15.16.17: Bei Druckbeaufschlagung kann es zu Schrumpfung kommen, wenn der Materialkuchen zu dünn ist). 24. Anormaler Betriebszyklus. 28. Zu wenig Schmieröl für den Stempel/Stempel klemmt. 30. Schimmel zu heiß. 32. Unzureichendes Schimmelbesprühen. 41. Schlechte Gestaltung des Innentors und des Quertors (eine Verbesserung der Gestaltung des Innentors und des Quertors kann die Füllung bestimmter Bereiche verbessern). 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall zu heiß/kalt. 45. Metallverunreinigung oder -schmutz (Schrumpfung hängt mit Oxiden und Schlacke zusammen). 46. Falsche Metallspezifikationen. 47. Das geschmolzene Material im Ofen enthält Schaum.

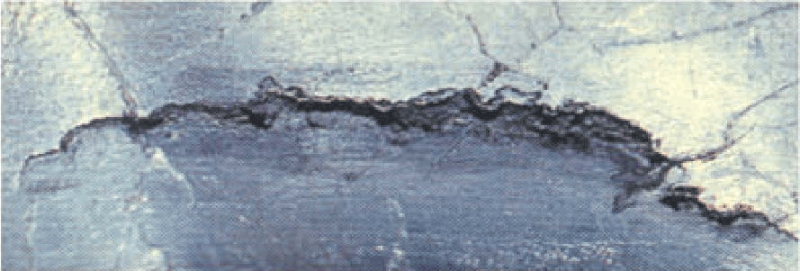

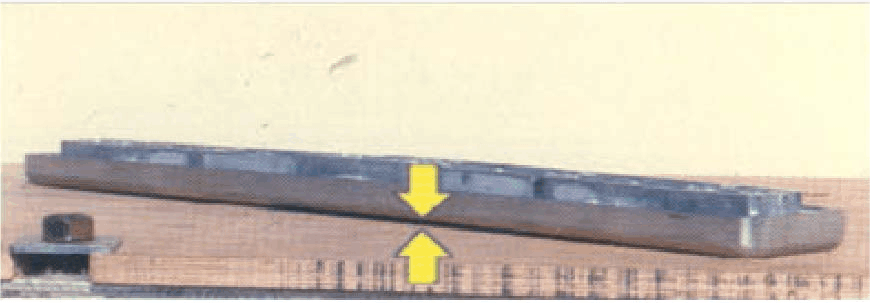

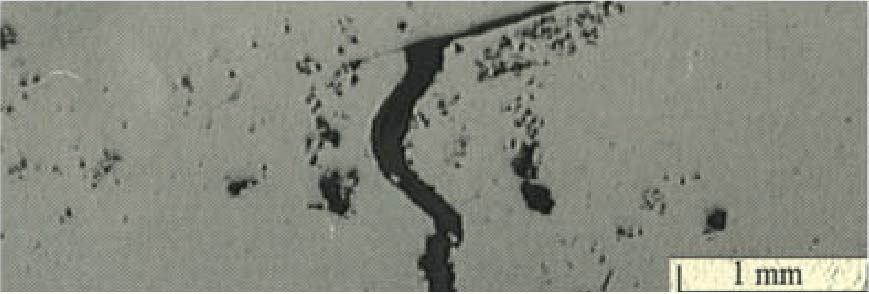

Hauptmerkmale: Dieser Defekt wird durch die kontinuierliche Wärmeausdehnung der Matrizenstahloberfläche während des Gebrauchs verursacht. Übermäßige Kaltform und Formermüdung beschleunigen dieses Ergebnis.

Hauptgründe: 2. Der Metalldruck ist zu hoch. 7. Die Verzögerungseinstellung ist falsch. 13. Der Druckanstieg ist zu hoch. 24. Der Betriebszyklus ist nicht normal (die Form ist zu kalt). 29. Die Form ist zu kalt. 30. Die Form ist zu heiß. 31. Der Schimmel ist zu stark besprüht. 41. Die Konstruktion des Innentors und des Quertors ist schlecht. 42. Die Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte ist schlecht. 43. Die geometrische Form des Gussstücks ist schwer zu formen. 44. Das Metall ist zu heiß/kalt

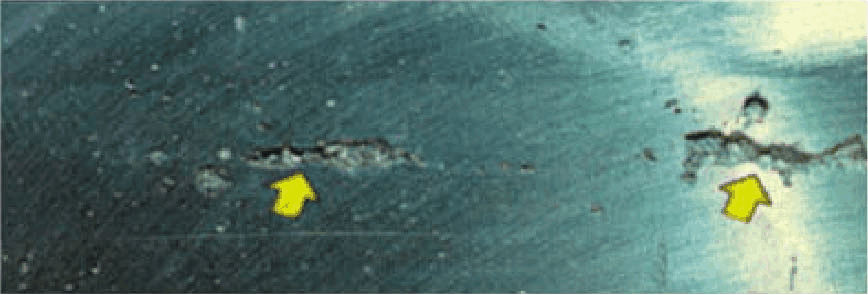

Hauptmerkmale: Der Grund für Gussleckagen liegt darin, dass es Oxidüberlappungen oder -verbindungen gibt oder dass mehrere Löcher zu einer Route verbunden sind, die lecken kann. Eine sorgfältige Untersuchung des Leckagebereichs kann viele Gründe für die Leckage aufdecken.

Hauptgründe: 1. Der Metalldruck ist zu niedrig. 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig. 4. Die Geschwindigkeit der ersten Stufe ist zu hoch. 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh. 6. Der Umschaltpunkt der ersten/zweiten Stufe ist zu spät (während der Vorfüllphase kann erstarrtes Metall im Queranguss, Innenanguss und Hohlraum den Füllmodus stören und die erzeugten Kühlschichtfragmente können auch Leckagen verursachen). 7. Die Verzögerungseinstellung ist falsch. 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig. 11. Die Druckbeaufschlagung erfolgt zu spät. 12. Der Druck ist zu niedrig (Der Druck im Energiespeicher der Maschine ist möglicherweise niedrig oder der Verstärkungskreis funktioniert möglicherweise nicht effektiv). 14. Die Einstellung des Injektionsgewichts am Materiallöffel ist falsch. 15. Die Einspritzöffnung ist verstopft. 16. Der Strömungskanal des Mengenofens ist verstopft. 17. Die Rohrleitung des Mengenofens ist verstopft (14.15.16.17: Die Abweichung des ersten/zweiten Schaltpunkts des Metalls im Querkanal und im Formhohlraum kann durch die Luftumhüllung vor dem Füllen des Einspritzzylinders verursacht werden). 25. In der Form ist Wasser/Wasserleitung undicht. 26. Das Heiz-/Kühlölgerät der Form ist undicht. 27. Es ist zu viel Schmieröl im Stempel. 28. Das Schmieröl im Stempel reicht nicht aus/der Stempel bleibt hängen. 29. Die Form ist zu kalt. 30. Die Form ist zu heiß. 31. Die Form ist zu stark besprüht (25.26.27.28.30.31: Die Ursache der Porosität). 36. Vakuumleckage. 37. Vakuumöffnung zu früh/zu spät. 38. Auslass- und/oder Überlaufanschlussfehler. 39. Schlechte Oberflächenpolitur der Form/des Einspritzzylinders. 41. Schlechte Gestaltung des Innentors und des Quertors. 42. Schlechte Wärmeleitfähigkeitskontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall zu heiß/kalt. 45. Metall verunreinigt oder verschmutzt. 46. Falsche Metallspezifikationen. 47. Schlacke im geschmolzenen Material im Ofen (45.46.47: Eine Änderung der Metallzusammensetzung oder -spezifikationen kann die Druckabdichtung verbessern).

Hauptmerkmale: Oxidfilm und Schaum im Formhohlraum oder Partikel in der Metallflüssigkeit oder zu viel Formtrennmittel können zu Oberflächenverfärbungen führen. Ebenso kann es durch lokale Unterkühlung der Form verursacht werden, was zu schwarzen Flecken oder Flecken auf der Oberfläche des Gussstücks führt.

Hauptgründe: 6. Der Umschaltpunkt der ersten/zweiten Stufe ist zu spät (bei Vorfüllung kann das Metall zu kalt sein und Farbflecken oder Schrumpfungen auf der Gussoberfläche verursachen). 25. In der Form ist Wasser/Wasserleitung undicht. 26. Es liegt eine Undichtigkeit im Heiz-/Kühlölgerät der Form vor. 27. Es ist zu viel Schmieröl im Stempel. 29. Die Form ist zu kalt. 31. Die Form ist zu stark besprüht (die Formoberfläche ist zu kalt oder es ist zu viel Trennmittel vorhanden). 33. Falsche Formspritzart. 35. Verschmutzte Formoberfläche/Metallanhaftung. 42. Schlechte Wärmeleitungskontrolle an Heiz- und Kühlpunkten. 44. Metall zu heiß/kalt (einige flüssige Phasen des Metalls können beim Füllen des Formhohlraums zunächst an der Oberfläche erstarren). 45. Metall verunreinigt oder verschmutzt. 46. Falsche Metallspezifikation. 47. Das geschmolzene Material im Ofen enthält Schaum.

Hauptmerkmale: Beim Füllen des Formhohlraums entsteht im Anschnitt eine Metallzwischenschicht (Kühlschichtfragmente). Wenn der Anschnitt aus dem Gussstück entfernt wird, weist der Querschnitt des Anschnitts offensichtlich ungleichmäßige Zwischenschichten auf.

Hauptgründe: 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät (eine niedrige Metallfüllrate kann die Bildung von Kühlschichtfragmenten im Einspritzzylinder verstärken). 29. Die Form ist zu kalt. 31. Die Form wird zu stark besprüht (beim Füllen der Kavität treten Kühlschichtfragmente auf, wenn der innere Anschnitt nicht vollständig verfestigt ist). 41. Schlechte Konstruktion des Innentors und des Quertors. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form des Gussstücks. 44. Metall zu heiß/kalt. 45. Metall verunreinigt oder verschmutzt. 46. Falsche Metallspezifikation. 47. Das geschmolzene Material im Ofen enthält Schaum.

Hauptmerkmale: Die Hauptursachen für solche Defekte sind Metallverschmutzungen oder -kontaminationen sowie schlechte Schmelzprozesse.

Hauptgründe: 15. Verstopfung an der Einspritzöffnung. 16. Verstopfung im Strömungskanal des Mengenofens. 17. Verstopfung der Rohrleitung des Quantitätsofens (15.16.17: In diesen Bereichen erstarrtes Metall wird in den Einspritzzylinder gedrückt und anschließend vergossen). 35. Schmutz-/Metallanhaftungen auf der Formoberfläche. 44. Metall zu heiß/kalt. 45. Metall verunreinigt oder verschmutzt. 46. Falsche Metallspezifikation. 47. Das geschmolzene Material im Ofen enthält Schlacken.

Hauptmerkmal: Beim Auswerfen des Gussstücks ist der Druck, den der Auswerferstift auf die Oberfläche des Gussstücks ausübt, zu hoch.

Hauptgründe: 18. Die Erstarrungszeit ist zu lang/kurz. 20. Die Auswurfkraft ist zu hoch (Anhaften an der Form kann auch zu Schäden an der Oberseite führen, siehe Anhaften an der Form). 21. Die Auswurfverzögerung ist zu kurz. 22. Die Auswurfverzögerung ist zu lang. 24. Der Betriebszyklus ist nicht normal. 29. Die Form ist zu kalt. 30. Die Form ist zu heiß. 32. Das Schimmelbesprühen reicht nicht aus. 33. Die Formsprühart ist falsch. 34. Die Konzentration des Trennmittels ist zu niedrig. 39. Die Oberflächenpolitur der Form/des Einspritzzylinders ist schlecht. 40. Die Neigung der Zugfläche ist unzureichend oder die Seite ist konkav (der Positionsunterschied der Auswurfstange kann zu Schäden an der Oberseite führen). 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Gestaltung der geometrischen Form von Gussteilen. 44. Metall zu heiß/kalt. 46. Falsche Metallspezifikationen

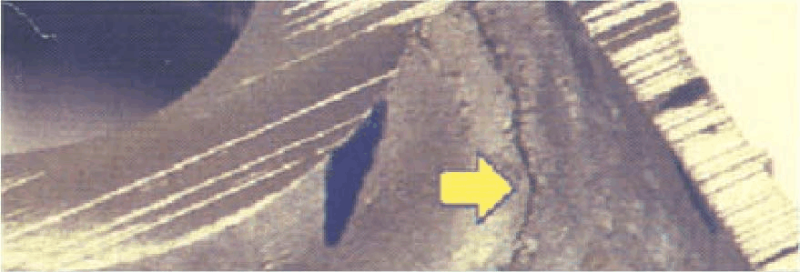

Hauptmerkmale: Das geschmolzene Metall wäscht direkt die Oberfläche des Formstahls und verursacht Erosion. Turbulenzen erzeugen im Niederdruckbereich des Metallflusses ein Vakuum, das die Formoberfläche zerstören und Kavitationskorrosion verursachen kann.

Hauptgründe: 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig (der Metallfluss wird nicht zerstäubt). 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch (der Metallstrom verwandelt sich wieder in einen erstarrten Partikelstrom). 29. Die Form ist zu kalt. 31. Die Form wird zu stark besprüht (29.31: Das in den Quer- und Innenanschnitten kondensierte Metall verändert die wirksame Oberfläche der Quer- und Innenanschnitte). 39. Schlechte Oberflächenpolitur der Form/des Einspritzzylinders. 41. Schlechte Gestaltung des Innentors und des Quertors. 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 44. Metall zu heiß/kalt. 45. Metall verunreinigt oder verschmutzt

Hauptmerkmale: Beschädigung des Gussteils durch mechanische Einwirkung beim Öffnen oder Auswerfen der Form, die zu Gussrissen führt. Und Heißrisse und Oberflächenrisse gehören zum Schwindungstyp, und neben solchen Rissen liegt außerhalb solcher Risse auch thermische Versprödung vor.

Hauptgründe: 18. Die Erstarrungszeit ist zu lang/kurz. 19. Der Verriegelungsmechanismus/die Führungssäule ist nicht in Ordnung (beim Öffnen der Form wird das Gussstück beschädigt). 20. Die Auswurfkraft ist zu hoch. 21. Die Auswurfverzögerung ist zu kurz. 22. Die Auswurfverzögerung ist zu lang (21.22: Die Hauptursache ist eine schlechte Formoberfläche, eine schlechte Gussgeometrie und falsche Metallspezifikationen, die als thermische Sprödigkeit angesehen werden können). 24. Unregelmäßiger Betriebszyklus. 28. Zu wenig Schmieröl für den Stempel/Stempel klemmt. 29. Die Form ist zu kalt. 30. Die Form ist zu heiß. 31. Der Schimmel ist zu stark besprüht. 32. Der Schimmel wird nicht ausreichend besprüht. 35. Die Formoberfläche ist verschmutzt/Metallanhaftungen. 39. Schlechte Politur der Form-/Spritzzylinderoberfläche. 40. Unzureichende Neigung oder seitliche Konkavität der Zugfläche. 42. Schlechte thermische Kontrolle der Heiz- und Kühlpunkte. 43. Schwierigkeiten bei der Bildung der geometrischen Form das Casting

Zusammenfassung der Hauptgründe:

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com