Prozess von Druckgussteilen aus Aluminiumlegierungen für die Automobilindustrie

Mit der Entwicklung von Leichtbau-Automobilen

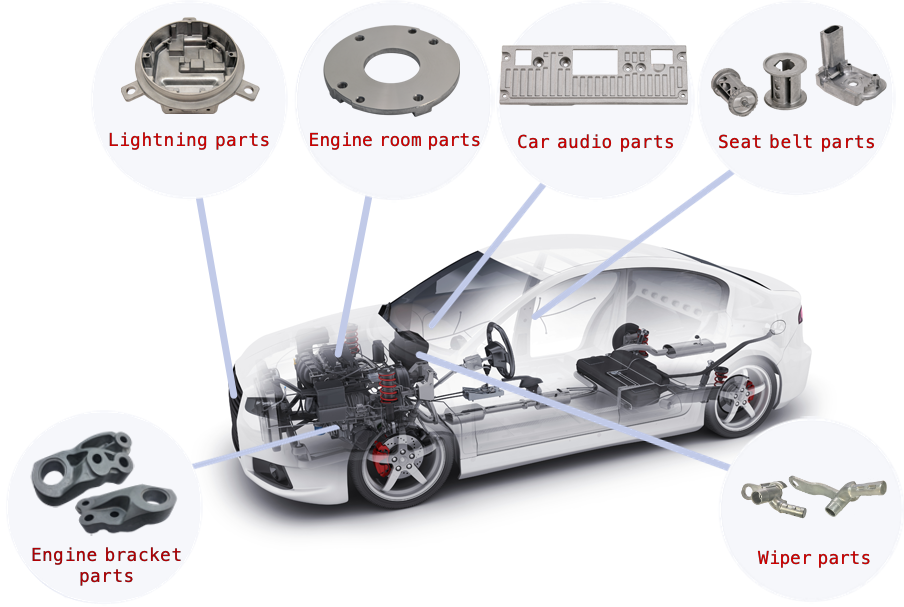

Aluminiumgussteile für Automobile haben in der in- und ausländischen Automobilindustrie große Aufmerksamkeit und eine rasante Entwicklung erhalten. Automobilgussteile beziehen sich auf tragende und tragende Komponenten in Automobilen, die eng mit der Automobilsicherheit verbunden sind. Strukturbauteile verbinden sich oft mit anderen Bauteilen und bilden hochfeste Rahmen, die Verformungen standhalten. Diese Art von Strukturbauteil zeichnet sich in der Regel durch große Abmessungen, dünne Wandstärke und komplexe Struktur aus. Aufgrund der Notwendigkeit, die zuverlässige Sicherheit des Fahrzeugs während der Fahrt zu gewährleisten, werden auch hohe Anforderungen an die mechanische Leistungsfähigkeit der Strukturkomponenten des Fahrzeugs gestellt.

Hier ist eine kurze Einführung in den gesamten Produktionsprozess eines großen Strukturbauteils aus Aluminiumlegierung als Referenz für die Leser.

1. Grobe Produktion

Europäische Fahrzeughersteller haben alle Gießerei-Tochtergesellschaften, die für die Forschung und Entwicklung und Produktion von großen und komplexen Gussteilen verantwortlich sind. Um die Kosten zu senken, lagern sie die restlichen Verarbeitungsprozesse an „Post Processing“-Unternehmen für die Produktion aus. Diese Produktionsmethode hat die Arbeitsteilung des Marktes verfeinert und die Spezialisierung und Automatisierung der Automobilkomponentenproduktion verbessert.

1.2 Verpackung und Transport

Als Endverbraucher des Produkts hat der Fahrzeughersteller einen speziellen Materialrahmen entworfen, der auf der Form des Produkts und der Größe des LKW-Aufbaus basiert. Die Fixierung der Teile im Rahmen durch Klemmmechanismen verhindert gegenseitigen Kontakt und Kollision und gewährleistet so die Wirtschaftlichkeit und Sicherheit des Rohmaterials beim Transport. Der LKW zum Transport von Teilen verwendet Standard-Seitenplanen-Kastenwagen, die in Verbindung mit Be- und Entladeplattformen verwendet werden. Die Demontage der Seitenplanen des Wagens ist äußerst komfortabel und die Entladung an beiden Seiten und an der Rückseite ist möglich. Die Karosserie und die Vorderseite des Wagens können getrennt werden, und der Fahrer muss nicht auf die Be- und Entladezeit warten; All dies verbessert die Sicherheit und Effizienz des Transports.

2. Nachbearbeitung

2.1 Eingangskontrolle

Nachdem der Kastenwagen das Werk erreicht hat, wird ein Gabelstapler verwendet, um den mit Rohteilen gefüllten Materialrahmen auf den Beladepunkt-Pufferbereich der Produktionslinie zu entladen. Die Werker führen Sichtkontrollen anhand des Lieferscheins und des Personalkontrollformulars durch, um auf offensichtliche Gussfehler und Beschädigungen und Verschmutzungen während des Transports zu prüfen.

2.2 Wärmebehandlung T7

Um die mechanischen Eigenschaften, Korrosionsbeständigkeit, Maßhaltigkeit, Schneidleistung und Schweißleistung von Gussteilen zu verbessern, ist es notwendig, Druckgussrohlinge einer Wärmebehandlung zu unterziehen. Im Allgemeinen können gewöhnliche Druckgussteile aufgrund ihres hohen Gasgehalts keiner Hochtemperaturbehandlung unterzogen werden. Durch die Ausdehnung und Ansammlung von Gasen im Gussstück während der Hochtemperatur-Wärmebehandlung wird die Oberfläche des Gussstücks aufgeschäumt und die Dehnung des Gussstücks stark reduziert. Aufgrund der Verwendung von Hochvakuum-Druckguss kann der Gasgehalt im Gussteil weniger als 15 m1/100 g oder sogar weniger als 100 ml/7 g betragen, und das Gussteil kann einer T7-Wärmebehandlung unterzogen werden. Die TXNUMX-Wärmebehandlung kann die Festigkeit und Zähigkeit von Gussteilen gleichzeitig erheblich verbessern.

2.3 Blaseninspektion und -reparatur

Nachdem die Behandlung mit der festen Lösung abgeschlossen ist, werden die Teile zur Blaseninspektionsstation transportiert, um sie auf Blasen, Blasengrößendurchmesser, Blasengruppengröße, Blasenabstand und Rissgröße zu prüfen. Unqualifizierte Produkte werden anhand von Inspektionsstandards bestimmt. Kleine Blasen auf qualifizierten Produkten können vorsichtig mit einem Hammer geklopft werden, um Blasen zu entfernen. Nachdem der Blaseninspektions- und Reparaturprozess abgeschlossen ist, scannen Sie den QR-Code und laden Sie die Daten in das ERP-System hoch.

2.4 Korrektur und Prüfung

Die Verformung der Teile erfolgt hauptsächlich während des Luftkühlungs-Abschreckprozesses und während des anschließenden künstlichen Alterungsprozesses ist die Verformung sehr gering. Nach dem Abschrecken härten Aluminiumteile vor der Kristallbildung nicht nur nicht aus, sondern werden auch weicher und plastischer als zuvor. Nach dem Abschrecken durch Luftkühlung werden sie geformt und dann künstlich gealtert, um die Teilegröße zu stabilisieren und die nachfolgende Verformung zu reduzieren.

2.5 Wärmebehandlung (Stabilisierungsbehandlung)

Nach dem Abschrecken entsteht in der Teilestruktur eine übersättigte feste Lösung und die Metallstruktur befindet sich in einem instabilen Gefüge. Da dieses Produkt hohe Anforderungen an die Dimensionsstabilität stellt, müssen die Form- und Größenänderungen unter der Bedingung einer langfristigen Verwendung innerhalb des angegebenen Bereichs gehalten werden, sodass es stabilisiert werden muss. Nach vollständiger künstlicher Alterung fällt es in Form der Mg2Si-Verfestigungsphase aus, um Teile mit hoher Zähigkeit und hoher Festigkeit zu erhalten.

Führen Sie eine manuelle Alterungsbehandlung entsprechend der durch den Prozess festgelegten Temperatur und Zeit durch und markieren Sie das Werkstück nach Abschluss manuell mit einem Permanentmarker und einem grünen Markierungsstift. Überprüfen Sie die mechanischen Eigenschaften der Teile nach der Wärmebehandlung stichprobenartig und testen Sie mit einem Wasserstrahl an der vorgesehenen Stelle der Teile, einschließlich Streckgrenze, Zugfestigkeit, Brinellhärte und Nietleistung. Die Anforderung an die Streckgrenze beträgt Rp0.2 ≥ 110 MPa, die Zugfestigkeit Rm ≥ 170 MPa und die Dehnung A ≥ 10 %. Nach vollständiger künstlicher Alterung fällt die Festigkeitsdauer aus und die Festigkeit nimmt zu. Der Zeitraum zwischen Nachbearbeitung und Bearbeitungszeit darf 72 Stunden nicht überschreiten.

2.6 Automatisches Polieren

Alle Passflächen, Kontaktflächen und Einbauteile müssen glatt und gratfrei sein. Der Polierprozess erzeugt eine große Menge Staub und Lärm, und die Umgebung ist rau. Die Arbeitsintensität ist hoch, und in Hochproduktionssituationen werden mechanische Hände zum automatischen Polieren verwendet. Die vollständig geschlossene Polierkammer isoliert Staub und Lärm. Das Entstaubungssystem sorgt dafür, dass der Luftstaub in der Kabine zu 100 % gesammelt wird, und der gesammelte Staub wird automatisch mit Wasser zu einer Paste vermischt und zum Reinigungswagen transportiert.

2.7 Bearbeitung

Der Roboterarm greift das Werkstück vom Bandförderer und legt es im Bearbeitungszentrum ab. Um der Produktionskapazität von 90 Sekunden pro Stück gerecht zu werden, sind insgesamt 4 5-Achs-Hochgeschwindigkeits-Bearbeitungszentren ausgestattet. Das Werkstück kann einmal aufgespannt werden, um die Bearbeitung aller Bearbeitungsflächen, Tiefbohrungen und Gewindebohrungen abzuschließen. Insgesamt werden 38 Durchgangslöcher, Sacklöcher und Gewindelöcher mit einem Durchmesser von 5.5mm-20mm verarbeitet. Das Bearbeitungszentrum ist für die vertikale 2000-Achs-Fräsmaschine Chiron Mill 5 ausgewählt. Die Auswahl dieser Ausrüstung basiert hauptsächlich auf der Effizienz der Werkzeugmaschine, der Genauigkeit der verarbeiteten Produkte und der Zuverlässigkeit der Werkzeugmaschine.

2.8-Reinigung

Auch der Reinigungsprozess ist automatisiert, indem der Roboterarm die bearbeiteten Teile auf den Förderrollenträger legt und automatisch in den Reinigungsraum fährt. Verwenden Sie eine 50 ℃ Reinigungslösung mit einem pH-Wert von 7-11, um die von der Maschine bearbeiteten Teile mit einem Druck von 3-4 bar zu reinigen. Trocknen Sie sie dann mit erhitzter Druckluft und nehmen Sie sie mit einem Roboterarm auf und legen Sie sie an der Montagestation ab.

2.9-Assembly

Vor der Montage wird eine manuelle Inspektionsstation eingerichtet, um die gereinigten Produkte stichprobenartig zu inspizieren und die Fehler und Oberflächensauberkeit jeder bearbeiteten Oberfläche, jedes tiefen Lochs und jedes Gewindes zu erkennen.

Das gesamte Teil muss mit 7 Innengewinden, 2 (linker Teil) oder 4 (rechter Teil) Blindnieten mit einer vollautomatischen Installation, bestehend aus 3 Roboterarmen und einem automatischen Zuführsystem, installiert werden. Der Roboterarm ist mit einer automatischen Erkennungsausrüstung ausgestattet. Wenn nicht konforme Produkte gefunden werden, werden diese manuell repariert.

2.10 Elektrophoretische Beschichtung, Verpackung und Versand

Um die Korrosionsbeständigkeit zu verbessern und das Erscheinungsbild zu verschönern, werden Produkte, die die Prüfung bestanden haben, gereinigt, elektrophoretisch beschichtet und getrocknet, bevor an verschiedenen Teilen Proben genommen und die Dicke der Beschichtungsschicht, die Oberflächenmorphologie, die Haftung, die Korrosionsbeständigkeit und andere Indikatoren getestet werden. Nach der abschließenden Werksinspektion werden Produkte mit qualifizierter Qualität verpackt und an die Fahrzeugfabrik versandt.

3. Zusammenfassung

Derzeit ist die Nachbehandlung von

Druckgussteile aus Aluminiumlegierung In China wird im Allgemeinen die Methode der Organisation der Produktion nach Funktionszonen übernommen, und es werden immer noch sehr wenige Produkte auf speziellen Produktionslinien hergestellt.

Die Prämisse der dedizierten Linienproduktion ist eine große Produktion eines einzelnen Produkts mit Vorteilen wie hoher Automatisierung, geringem Arbeitsaufwand (ohne Gieß- und Beschichtungsprozesse, die nur 8 Bediener pro Schicht erfordern), hoher Produktionseffizienz (Produkttakt von 90 Sekunden pro Stück), stabile Qualität und Nachteile wie hohe Investitionen, geringe Flexibilität und hohe Anforderungen an die Produktions- und Betriebsmittelverwaltung.

Aufgrund der hohen Arbeitskosten in der europäischen Automobilindustrie (die Arbeitgeberkosten für normale Bediener liegen bei über 45000 Euro pro Jahr) steigen sie von Jahr zu Jahr, um die Arbeitskosten zu senken und die Produktqualität, den europäischen Guss und die Nachbearbeitung sicherzustellen Unternehmen entwickeln sich zunehmend in Richtung dedizierter Leitungsautomatisierung und Informatisierung. Eine hohe Automatisierung ermöglicht es europäischen Fertigungsunternehmen, ihre Abhängigkeit von Arbeitskräften zu minimieren und im harten globalen Wettbewerb auf dem Markt zu bestehen.

Der Verarbeitungsprozess von Druckgussteilen aus Aluminiumlegierungen für die Automobilindustrie ist vielfältig, was die Schwierigkeit des Produktionsmanagements erhöht. Um eine kontinuierliche Verbesserung der Qualität, der Produktionsziele und der Produktionseffizienz zu erreichen, sind nicht nur moderne Geräte erforderlich, sondern auch hervorragende technische und Managementtalente, strenge Einstellungen und wissenschaftliche, moderne Managementmethoden. Ich hoffe, dass dieser Artikel einige nützliche Referenzen und Referenzen für ähnliche Verarbeitungsunternehmen in China liefern kann.

Ningbo Fuerd wurde 1987 gegründet und ist ein führender Full-Service-Anbieter

Druckgusswerkzeuge,

Aluminium-Druckguss,

Zinkdruckguss,

und Schwerkraftguss Hersteller. Wir sind ein Lösungsanbieter, der eine breite Palette von Funktionen und Dienstleistungen anbietet, einschließlich technischer Unterstützung.

Entwerfen,

Schimmelpilzekomplex

CNC-Bearbeitung, Imprägnierung, Trommeln, Chrom, Pulverbeschichtung, Polieren, Montage und andere Veredelungsdienste. Wir arbeiten mit Ihnen als Partner zusammen, nicht nur als Lieferant.