Ein umfassender Leitfaden zum Druckguss in der Automobilindustrie

Der technologische Fortschritt prägt die Automobilindustrie kontinuierlich und der Druckguss spielt bei dieser Entwicklung eine wichtige Rolle. Automobilhersteller und Projektmanager sind ständig auf der Suche nach schnelleren, zuverlässigeren und kosteneffizienteren Methoden zur Herstellung von Automobilteilen. Infolgedessen haben sich die Druckgusstechnologien im Automobilsektor erheblich weiterentwickelt.

Druckguss ist aus mehreren Gründen für die Automobilindustrie von entscheidender Bedeutung. Es stellt eine wirksame Alternative zur herkömmlichen Metallfertigung dar und ermöglicht die Herstellung von Automobilteilen mit geringerem Gewicht, wodurch die Kilometerleistung und die Kraftstoffeffizienz verbessert werden, ohne dass die Qualität darunter leidet. Diese Technik ermöglicht die Herstellung leichter, langlebiger Teile mit dünneren Wänden und leistet einen wesentlichen Beitrag zur Automobilindustrie.

In diesem Artikel werden wir die verschiedenen Rollen des Druckgusses im Automobilsektor untersuchen und seine zahlreichen Anwendungen bei der Herstellung von Autoteilen diskutieren.

Warum ist Druckguss in der Automobilindustrie so gefragt?

In den letzten Jahren haben Automobilhersteller der Produktion leichter Fahrzeuge Priorität eingeräumt, ohne Kompromisse bei der Haltbarkeit einzugehen. Dies hat zu einem deutlichen Anstieg des Einsatzes von Druckguss für Automobilteile geführt. Die Nachfrage nach Druckgussteilen für Automobile steigt weiterhin rasant.

Was sind also die Gründe für die rasant steigende Nachfrage nach Druckguss in der Automobilindustrie? Hier sind einige Schlüsselfaktoren:

Herstellung von Leichtbaukomponenten: Die Automobilindustrie ist mit immer strengeren Kraftstoffverbrauchsnormen konfrontiert, was den Bedarf an effizienteren Fahrzeugen erhöht. Um dieses Ziel zu erreichen, nutzen Automobilhersteller den Aluminiumdruckguss. Aluminium ist für seine leichten Eigenschaften und sein hervorragendes Verhältnis von Festigkeit zu Gewicht bekannt und wird häufig zum Gießen von Motorteilen und Rädern verwendet. Dies ermöglicht die Produktion leichterer und sichererer Fahrzeuge bei gleichzeitiger Beibehaltung der Qualität sowohl der externen als auch der internen Komponenten.

Erhöhte Automatisierung und Flexibilität: Der zunehmende Einsatz fortschrittlicher Technologie hat zu einer zunehmenden Beliebtheit des Automobildruckgusses geführt. Die Automatisierung des Produktionsprozesses steigert die Effizienz und Produktivität des Druckgusses und ermöglicht die Herstellung größerer Mengen an Automobil-Druckgusskomponenten. Darüber hinaus erleichtert diese Technik die Entwicklung komplexer Automobilteile mit einzigartigem Design. Druckguss ermöglicht die Herstellung von Teilen mit komplexen Formen und Größen, die problemlos in Fahrzeuge eingebaut werden können.

Verbesserte Nachhaltigkeit von Komponenten: Auch Druckguss für Automobilteile trägt zur Herstellung umweltfreundlicher und nachhaltiger Fahrzeugkomponenten bei. Dieser Prozess stellt die Produktion von Autoteilen sicher, ohne die Umwelt zu schädigen. Darüber hinaus erhöht die Möglichkeit, die für diese Komponenten verwendeten Materialien zu recyceln, ihren Wert. Beispielsweise kann wiedergewonnenes Aluminium unbegrenzt recycelt werden, was die Umweltverträglichkeit fördert.

Gängige Materialien, die beim Druckguss für die Automobilindustrie verwendet werden

Mehrere Metalle können für den Druckguss geeignet sein, insbesondere Nichteisenmetalle. Die am häufigsten verwendeten Materialien für den Druckguss in der Automobilindustrie sind jedoch Zink, Aluminium und Magnesium. Jedes Metall bietet einzigartige Vorteile und ist für bestimmte Anwendungen geeignet. Schauen wir uns diese Materialien genauer an:

Vorteile des Zinkdruckgusses:

Vorteile des Aluminiumdruckgusses:

Vorteile des Magnesiumdruckgusses:

Druckgussverfahren für die Herstellung von Automobilteilen

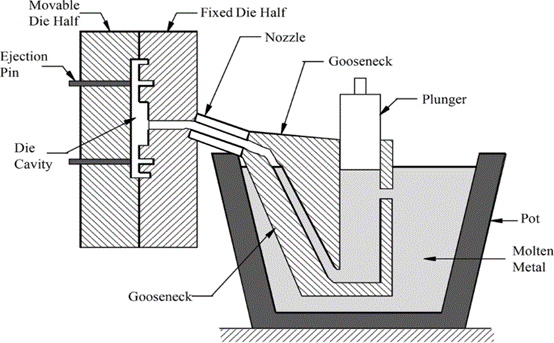

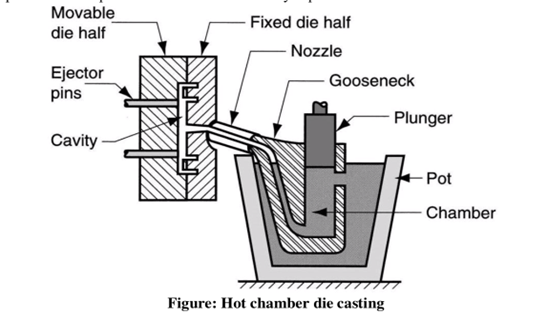

Bei der Herstellung von Automobilkomponenten kommen vor allem zwei Druckgussverfahren zum Einsatz: Warmkammer-Druckguss und Kaltkammer-Druckguss.

Der Warmkammer-Druckguss eignet sich für Metalle mit niedrigerem Schmelzpunkt, wie zum Beispiel Zink und Magnesium. Es bietet eine schnelle Produktionsrate mit über 18,000 Schüssen pro Stunde für kleine Automobil-Druckgussteile. Dieser Prozess minimiert Materialverschwendung, da die Metalle in der Gießmaschine geschmolzen werden. Es sorgt außerdem für eine längere Lebensdauer der Matrize, was zu Kosteneinsparungen führt. Warmkammer-Druckguss ist jedoch für Großserienproduktionen am kostengünstigsten und weist aufgrund der geringeren Metallfließfähigkeit Einschränkungen hinsichtlich der Produktkomplexität auf.

Kaltkammer-Druckguss bietet eine außergewöhnliche Maßgenauigkeit und erzeugt aufgrund des erhöhten Drucks höherfeste Automobilteile mit dichteren Metallgussteilen. Es ist relativ einfach durchzuführen und erfordert geringere Wartungskosten. Aufgrund des Transferprozesses ist die Zykluszeit jedoch langsamer als beim Heißkammerverfahren. Der Verschmutzungsgrad kann sich auch auf die Qualität der fertigen Autoteile auswirken.

Verschiedene Druckgussteile für die Automobilindustrie

Der Automobildruckguss ermöglicht die Herstellung von Teilen mit komplexen Formen, hoher Haltbarkeit und verbessertem ästhetischen Erscheinungsbild. Es gibt ein breites Anwendungsspektrum für Druckguss im Automobilbereich, darunter:

Markttrends für Automobildruckguss

Berichten zufolge wird der Automobil-Druckgussmarkt bis 20.31 voraussichtlich 2028 Milliarden US-Dollar überschreiten. Im Jahr 11.1 erwirtschaftete er 2021 Milliarden US-Dollar und wird von 7.8 bis 2022 voraussichtlich jährlich um 2028 % wachsen. Der Anstieg im Automobil-Druckguss wird vorangetrieben durch Der Anstieg des Einkommens der mittleren Einkommensgruppen führte zu einem Anstieg der Pkw-Verkäufe. Die Leichtbaueigenschaften von Druckgussteilen tragen dazu bei, das Gewicht von Automobilen zu reduzieren, die Kraftstoffemissionen zu minimieren und die Kraftstoffeffizienz zu verbessern. Die Produktion umweltfreundlicher Teile wird das Wachstum dieser Markttrends vorantreiben.

Zusammenfassend lässt sich sagen, dass der Druckguss die Automobilindustrie revolutioniert hat, indem er die Herstellung hochwertiger, leichter Komponenten ermöglicht. Hersteller können jetzt die Anforderungen der Industrie erfüllen, ohne Kompromisse bei der Qualität und Effizienz der Motoren einzugehen. In diesem Artikel wurden wichtige Druckgussmetalle für die Automobilindustrie, ihre Vorteile, die Druckgussverfahren und die große Vielfalt an Automobilteilen, die im Druckgussverfahren hergestellt werden können, besprochen. Für weitere Fragen wenden Sie sich bitte an Fürd heute, und lasst uns loslegen.

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com