Erhöhte Präzision beim Druckguss durch fortschrittliche Formtemperaturregelung

In Druckguss, wo Produkte in Branchen wie z. B. von zentraler Bedeutung sind Automobilbau, das Streben nach höherer Produktionseffizienz, überlegener Produktqualität, längerer Formlebensdauer und Kosteneffizienz hat zugenommen. Diese steigende Nachfrage unterstreicht die Notwendigkeit einer präzisen Regelung der Werkzeugtemperatur sowie einer erhöhten Prozessautomatisierung und -intelligenz.

Erreichen eines optimalen thermischen Gleichgewichts: Das thermische Gleichgewicht von Formen hat großen Einfluss auf die Gussqualität, die Langlebigkeit der Formen und die Gesamteffizienz der Produktion Druckgussverfahren. Herkömmliche manuelle Steuerungsmethoden zur Temperaturregulierung basieren zwar auf menschlichem Fachwissen, sind jedoch häufig nicht reproduzierbar und erweisen sich als ineffizient. Darüber hinaus behindern manuelle Eingriffe die rechtzeitige Erkennung von Parameteränderungen oder auftretenden Fehlern, was zu häufigem Produktausschuss und erheblichen Verlusten führt.

Herkömmliche Kühlmethoden für Formen basieren hauptsächlich auf Kühlwasserkanälen und lokalisierten Kühlpunkten. Die manuelle Steuerung des Kühlwasserflusses, der Druckanpassungen und die erfahrungsbasierte Überwachung der Bedingungen führen jedoch häufig zu instabilen Formtemperaturen, was sich sowohl auf die Produktausbeute als auch auf die Produktionseffizienz auswirkt. Darüber hinaus können unausgeglichene Werkzeugtemperaturen Probleme wie das Anhaften von Aluminium verursachen, was häufige Werkzeugabschaltungen zum Polieren erforderlich macht und sich negativ auf Effizienz und Produktqualität auswirkt. Umgekehrt können unzureichende Formtemperaturen zu Problemen beim Fließen des geschmolzenen Aluminiums führen, was zu Defekten wie Kaltverschlüssen führt.

Darüber hinaus führt der kontinuierliche Kühlwasserverbrauch zu einem Temperaturabfall nach dem Öffnen der Form, gepaart mit einer hohen Formoberflächenspannung, was möglicherweise zu Oberflächenrissen führt. Um diesen Herausforderungen zu begegnen, wurde ein neuartiges Formtemperaturkontrollsystem, die „Temperature Control Island“, entwickelt.

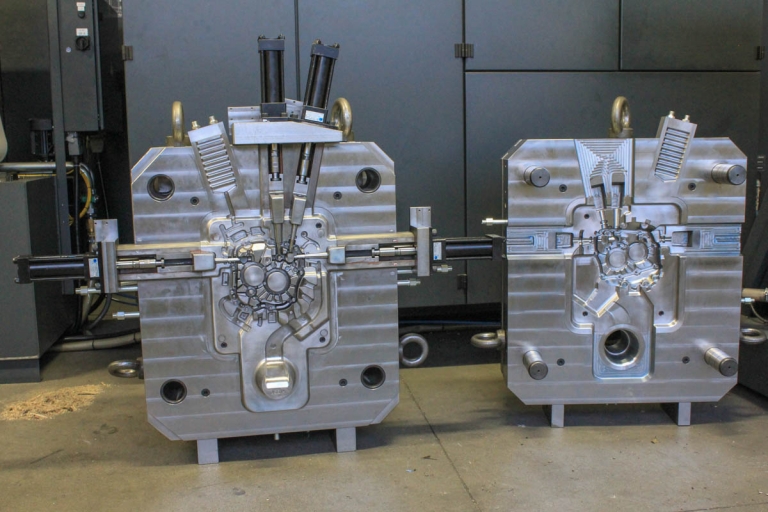

Komponenten der Temperaturkontrollinsel: Dieses innovative System besteht aus einer Reinwassermaschine, einem Kühler, einem Zwischenwassertank, einem Feinkernpunktkühler und einem Hochdruck-Formkühler. Der Einsatz von reinem Wasser stellt die Wasserqualität sicher, während ein unabhängiges geschlossenes Zirkulationssystem Verstopfungen der Kühlleitungen aufgrund von Problemen mit der Wasserqualität verhindert. Das System nutzt sowohl atmosphärische als auch Hochdruck-Kühlmethoden, jeweils mit intermittierenden Kühlfunktionen, die eine präzise Temperaturregelung ermöglichen.

Operativer Arbeitsablauf: Bei der automatisierten Druckgussproduktion empfängt die Temperature Control Island Signale wie „Spritzstart“ oder „Form verriegelt“ von der Druckgussmaschine. Anschließend reguliert es den Kühlwasserfluss auf der Grundlage voreingestellter Prozessanforderungen, wobei jeder Kühlkreislauf individuell hinsichtlich Ein-/Aus-Einstellungen, Timing, Verzögerung und Durchflussrate gesteuert werden kann. Nach dem Kühlvorgang wird durch eine automatische Druckluftspülung restliches Kühlwasser entfernt und so potenziellen Porositätsproblemen vorgebeugt.

Vorteile von Temperaturkontrollinseln: Das geschlossene, unabhängige Kühlsystem mit reinem Wasser verhindert wirksam Verstopfungen der Kühlleitungen, während eine maßgeschneiderte Steuerung für verschiedene Zonen die Temperaturregulierung optimiert und Defekte reduziert. Die intermittierende Kühlung minimiert den Temperaturabfall nach dem Öffnen der Form und verlängert so die Lebensdauer der Form. Darüber hinaus ermöglicht eine effiziente Parameterspeicherung schnelle Produktionsübergänge bei Formwechseln, wodurch Ausfallzeiten reduziert und die Effizienz gesteigert werden.

Fazit: Herkömmliche Kühlmethoden haben bei komplexen Formen häufig Schwierigkeiten mit der effizienten, unterteilten Steuerung. Temperature Control Islands bieten eine präzise Temperaturregelung, die auf die Produkt- und Formstruktur zugeschnitten ist und so die Qualität, Effizienz und Ressourcennutzung in Druckgussprozessen verbessert. Während die Druckgussindustrie Fortschritte macht, veranschaulichen Lösungen wie die Temperature Control Island ihr Engagement für Automatisierung, Intelligenz und hochwertige Produktion.