Die maschinelle Bearbeitung ist ein grundlegender Bestandteil der Fertigungsindustrie. Es gibt verschiedene Arten von Bearbeitungsprozessen, mit denen Rohmaterialien in fertige Produkte und Teile umgewandelt werden.

Welche verschiedenen Arten von Bearbeitungsvorgängen werden also zur Herstellung von Produkten und Teilen verwendet? Lesen Sie weiter, denn wir liefern wichtige Informationen zum besseren Verständnis der Bearbeitungsvorgänge und ihrer Arten.

Das Hauptziel der maschinellen Bearbeitung besteht darin, präzise und genaue Teile oder Komponenten für eine Vielzahl von Branchen herzustellen, darunter Automobil, Luft- und Raumfahrt, Elektronik, Medizin und viele andere. Durch maschinelle Bearbeitung können einfache oder komplexe Teile aus verschiedenen Materialien wie Metall, Kunststoff, Holz und Verbundwerkstoffen hergestellt werden.

Zu den gängigen Bearbeitungsvorgängen gehören:

Drehen: Dabei wird das Werkstück gedreht, während ein Schneidwerkzeug Material abträgt, um zylindrische Formen zu erzeugen.

Fräsen: Mit rotierenden Fräsern wird Material vom Werkstück entfernt, um verschiedene Formen, Schlitze und Löcher zu erzeugen.

Bohren: Mit einem rotierenden Bohrer werden Löcher in das Werkstück gebohrt.

Schleifen: Ein Präzisionsprozess, bei dem Schleifscheiben verwendet werden, um feine Oberflächengüten und enge Toleranzen zu erzielen.

Bohren: Wird verwendet, um vorhandene Löcher zu vergrößern oder präzise Löcher in einem Werkstück zu erzeugen.

Sägen: Dabei werden Materialien mit einem scharf gezahnten Sägeblatt geschnitten.

Räumen: Ein spezielles Verfahren zum Schneiden komplizierter Formen oder Profile in das Werkstück.

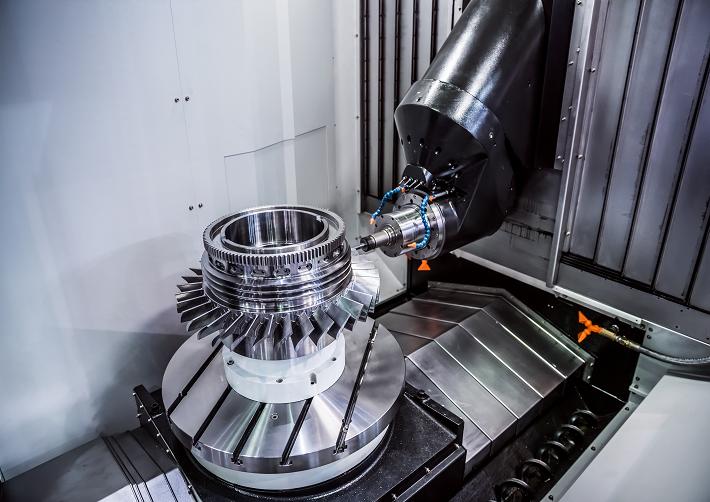

CNC-Bearbeitung (Computer Numerical Control). ist ein moderner Ansatz, der computergesteuerte Maschinen verwendet, um diese Vorgänge mit hoher Genauigkeit und Wiederholbarkeit auszuführen. CNC-Maschinen werden mit Anweisungen programmiert, die die Bewegungen der Werkzeuge steuern, um das gewünschte Teil zu erstellen.

Die maschinelle Bearbeitung ist eine grundlegende und wesentliche Fertigungstechnik, die eine entscheidende Rolle bei der Herstellung einer breiten Palette von Produkten spielt, die wir in unserem täglichen Leben verwenden. Seine Genauigkeit, Vielseitigkeit und die Fähigkeit, mit einer Vielzahl von Materialien zu arbeiten, machen es zu einer bevorzugten Methode für die Herstellung individueller und präziser Komponenten.

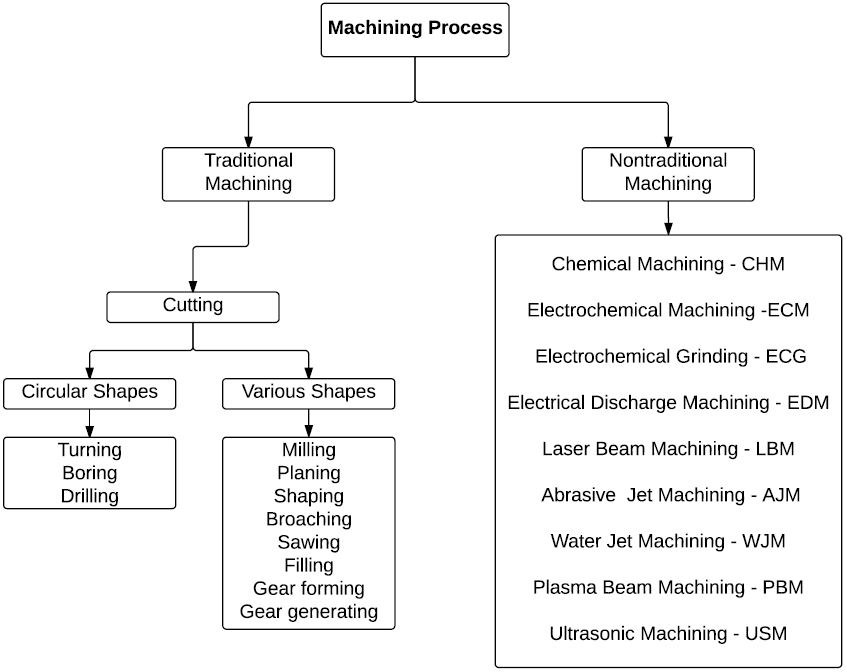

Es gibt zwei Haupttypen von Bearbeitungsvorgängen; konventionell und unkonventionell. Darüber hinaus verfügen diese beiden Haupttypen über weitere Untertypen, um das gewünschte Endprodukt zu erzielen. Lassen Sie uns diese Bearbeitungsvorgänge genauer untersuchen.

Bei diesem Verfahren, das in der Fertigung auch als traditionelle Bearbeitung bezeichnet wird, werden Schneidwerkzeuge verwendet, um bei direktem Kontakt überschüssiges Material von einem Werkstück zu entfernen. Darüber hinaus erfolgt dieser Bearbeitungsvorgang, wenn das Schneidwerkzeug direkt mit dem Werkstück interagiert.

Darüber hinaus gibt es verschiedene Arten der konventionellen Bearbeitung, darunter:

Beim Drehvorgang bleibt das Schneidwerkzeug stationär, während sich das Werkstück dreht. Darüber hinaus handelt es sich um einen Drehvorgang, bei dem mit Hilfe eines Schneidwerkzeugs überschüssiges Material von einem Werkstück entfernt wird. Darüber hinaus arbeitet das Schneidwerkzeug entlang zweier Bewegungsachsen und erzeugt Schnitte mit präziser Breite und Tiefe.

Darüber hinaus eignet sich der Drehprozess hervorragend für die Bearbeitung des Innen- oder Außenbereichs eines Materials. Das Drehen an der Außenseite des Materials wird als Plandrehen bezeichnet, während das Drehen an der Innenseite als Bohren bezeichnet wird.

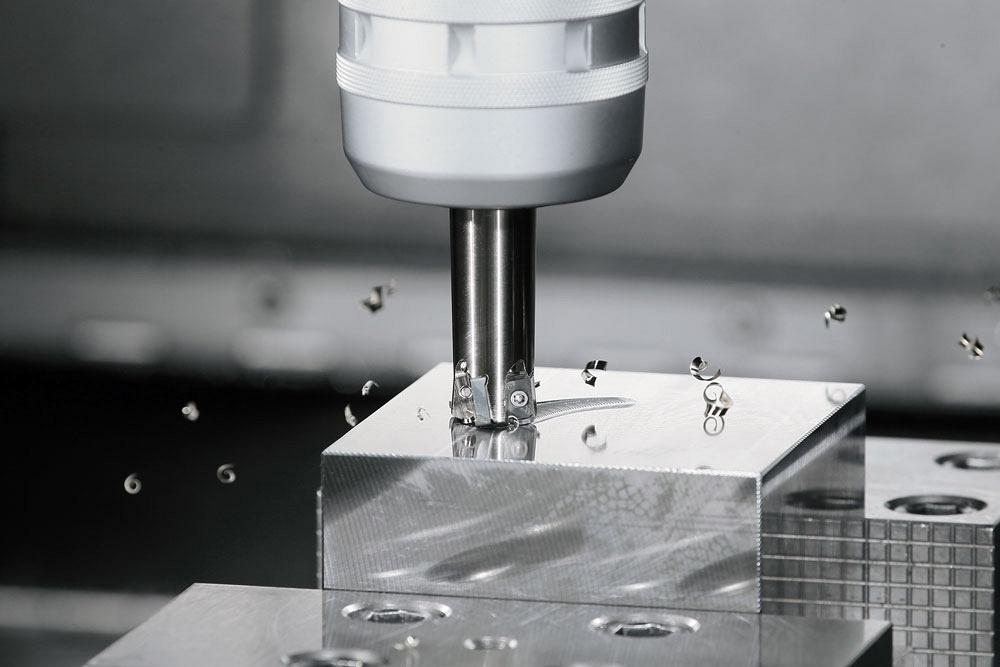

Beim Fräsen handelt es sich um einen Bearbeitungsprozess, bei dem mit rotierenden Fräsern Material von einem Werkstück abgetragen wird. Darüber hinaus gibt es zwei Haupttypen von Fräsvorgängen; Planfräsen und Plattenfräsen.

Planfräsen ist ein spanabhebendes Fertigungsverfahren, das zum Glätten oder Ebnen der Oberfläche von Werkstücken dient. Umgekehrt ist das Plattenfräsen ideal für die Bearbeitung einer breiten, ebenen Fläche. Dabei werden auch ebene Schnitte über die Oberfläche eines Werkstücks mithilfe der Umfangskanten des Fräsers ausgeführt.

Darüber hinaus handelt es sich hierbei um eine Bearbeitungsart, die einen komplexen Prozess erfordert und häufig eine Vielzahl spezieller Fräser zur Ausführung ihrer Aufgaben erfordert. Bearbeitungsunternehmen wie RapidDirect bieten jedoch an 3-Achsen- und 5-Achsen-CNC-Fräsdienstleistungen, wobei Frästeile eine Toleranz von bis zu 0.02 mm haben.

Beim Bohren werden Bohrer (Mehrschneidewerkzeuge) verwendet, um zylindrische Löcher in Vollmaterialien zu erzeugen. Darüber hinaus verfügen die für dieses Verfahren verwendeten Bohrer über zwei Spiralkanäle. Diese Kanäle, auch Rillen genannt, leiten die Späne aus dem Loch ab, während der Bohrer in das Material vordringt.

Darüber hinaus erleichtern die von dieser Bohrmaschine erzeugten Löcher häufig die Teilemontage. Darüber hinaus wird zuerst gebohrt, bevor Gewindebohrer, Reiben oder Bohren durchgeführt werden, um Gewindelöcher zu erzeugen oder die Abmessungen eines Lochs innerhalb einer akzeptablen Toleranz zu bringen. Dies macht diesen Vorgang zu einem der wichtigsten unter den anderen Arten des Bearbeitungsprozesses.

Schleifen ist einer der Bearbeitungsprozesse, der sich ideal dazu eignet, die Oberflächengüte eines bearbeiteten Teils zu verbessern und seine Toleranzen zu verkleinern. Darüber hinaus entstehen bei diesem Verfahren Teile mit identischen Formen, Oberflächen und Größen. Es ist auch der erste Schritt für weitere Endbearbeitungsvorgänge wie Honen, Läppen und Superfinishen.

Darüber hinaus gibt es zwei Haupttypen von Mühlen; Flachschleifmaschinen und Rundschleifmaschinen. Flächenschleifer entfernen kleine Materialmengen von flachen Oberflächen, Zylinderschleifer hingegen entfernen Materialien von zylindrischen Formen.

Das Ziel des Sägens besteht darin, aus extrudierten Formen, Stangen und anderen Materialien kürzere Längen zu erzeugen, die mit Trennmaschinen durchgeführt werden. Darüber hinaus verwenden Ingenieure verschiedene Trennmaschinen zum Sägen, darunter; Motorsägen, Kreissägen und Schleifradsägen.

Außerdem ist die Sägebandgeschwindigkeit beim Sägen vom Material abhängig. Weichere Materialien wie Aluminiumlegierungen erfordern beispielsweise eine Schnittgeschwindigkeit von 1000 Fuß pro Minute oder mehr. Andererseits erfordern einige Hochtemperaturlegierungen eine langsamere Schnittgeschwindigkeit von 30 Fuß pro Minute.

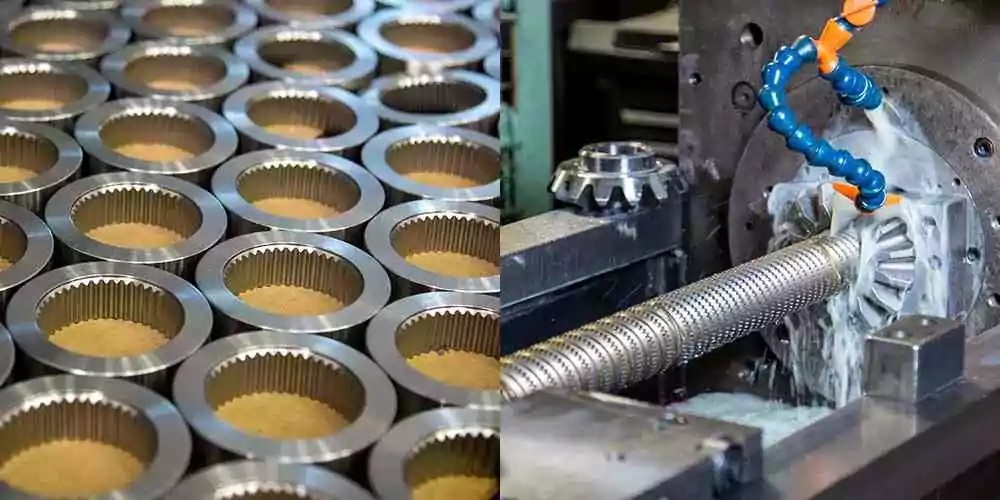

Beim Räumen wird mit einer Räumnadel quadratische Löcher, Keilnutenlöcher, Keilnuten und andere Formen hergestellt. Darüber hinaus ist eine Räumnadel ein Werkzeug mit vielen hintereinander angeordneten Zähnen, ähnlich einer Feile. Sie unterscheidet sich jedoch von einer Feile dadurch, dass eine Räumnadel ungleichmäßige Zähne hat, während eine Feile aus gleichmäßig großen Zähnen besteht.

Es gibt zwei Arten des Räumens; Ziehen-Räumen und Stoß-Räumen. Vertikalpressmaschinen sind ideal für den Einsatz beim Stoßräumen, während Vertikal- oder Horizontalpressmaschinen ideal für den Einsatz beim Zugräumen sind.

Wenn eine Räumnadel über eine Oberfläche oder durch ein Führungsloch gezogen oder geschoben wird, führt sie außerdem eine Reihe von Schnitten mit zunehmender Tiefe aus. Außerdem hängt die Schnittgeschwindigkeit einer Räumnadel von der Materialstärke ab. Beispielsweise liegen die Schnittgeschwindigkeiten bei weicheren Metallen häufig bei bis zu 50 Fuß pro Minute und bei Metallen mit höherer Festigkeit bei nur 5 Fuß pro Minute.

Das Hobeln eignet sich ideal für große ebene Flächen, insbesondere für Flächen, die als Endbearbeitungsmethode noch abgekratzt werden müssten. Um die Bearbeitungskosten zu senken, fassen Hersteller außerdem manchmal kleine Teile zusammen, um sie gleichzeitig zu planen.

Diese Art von pPräzisionsmaschineg Der Prozess erfordert keinen Kontakt mit dem Werkstück, um Material von ihm zu entfernen. Mit anderen Worten: Die bei diesem Verfahren eingesetzten Maschinen benötigen keinen direkten Kontakt mit dem Schneidstoff. Es gibt verschiedene Arten unkonventioneller Bearbeitungsverfahren, darunter:

Der EDM-Prozess (Electric Discharge Machining), auch bekannt als Funkenerosion, Senkerodieren, Drahterodieren oder Drahtbrennen, beinhaltet den Materialabtrag durch Erosion. Darüber hinaus erfordert dieses Verfahren keinen direkten Kontakt zwischen Werkstück und Werkzeug und eignet sich daher ideal für die Bearbeitung schwacher Materialien, die zu Verformungen neigen.

Darüber hinaus eignet sich die elektrische Entladungsbearbeitung perfekt zum Schneiden extrem harter und anspruchsvoller exotischer Materialien mit extrem engen Toleranzniveaus. Obwohl der Materialabtrag beim Erodieren langsam ist, erfordern die hergestellten Produkte oder Teile nur wenig oder gar kein Polieren.

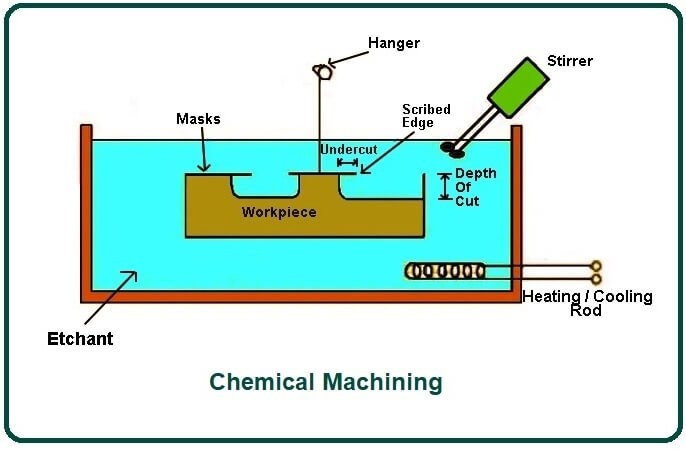

Bei der chemischen Bearbeitung wird ein Werkstück in einen Tank getaucht, der eine chemische Lösung (Ätzmittel) enthält. Das für diesen Prozess verwendete Ätzmittel ist häufig eine Mischung starker chemischer Säuren, die mit Metall reagieren. Das Eintauchen des Metalls in das Ätzmittel führt zu einer gleichmäßigen Auflösung des Metalls vom Werkstück. Damit ein chemischer Bearbeitungsprozess erfolgreich ist, sind außerdem ein Tank, eine Heizspule, ein Rührer und ein Werkstück erforderlich.

Darüber hinaus eignet sich dieses Verfahren ideal für die Bearbeitung harter, spröder und anderer schwer zerspanbarer Materialien. Auch hier sind die Werkzeugkosten sehr gering und die produzierten Teile oder Produkte sind gratfrei. Darüber hinaus spart die Bearbeitung mit diesem Verfahren Zeit, da der Materialabtrag recht hoch ist.

Beim ECM, auch Reverse Electroplating genannt, werden im Gegensatz zur Galvanisierung Materialien entfernt, anstatt sie hinzuzufügen. Es ähnelt der elektrischen Entladungsbearbeitung darin, dass ein hoher Strom zwischen Elektroden und einer leitfähigen Flüssigkeit geleitet wird. Der Unterschied besteht darin, dass es keine Funkenbildung, keinen Werkzeugverschleiß und keine Übertragung thermischer oder mechanischer Spannungen gibt. Außerdem sind mit ECM eine spiegelnde Oberflächengüte und ein hoher Materialabtrag erreichbar.

Aufgrund der hohen anfänglichen Kosten für die Einrichtung von ECM ist es ideal für die Massenproduktion. Es handelt sich außerdem um ein vielseitiges Bearbeitungsverfahren, das sich ideal für die Bearbeitung extrem harter Metalle und Legierungen sowie ungewöhnlicher Formen, kleiner Größen und tiefer Löcher eignet.

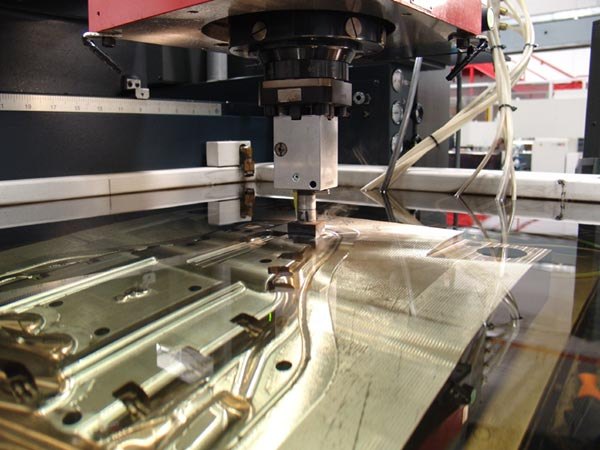

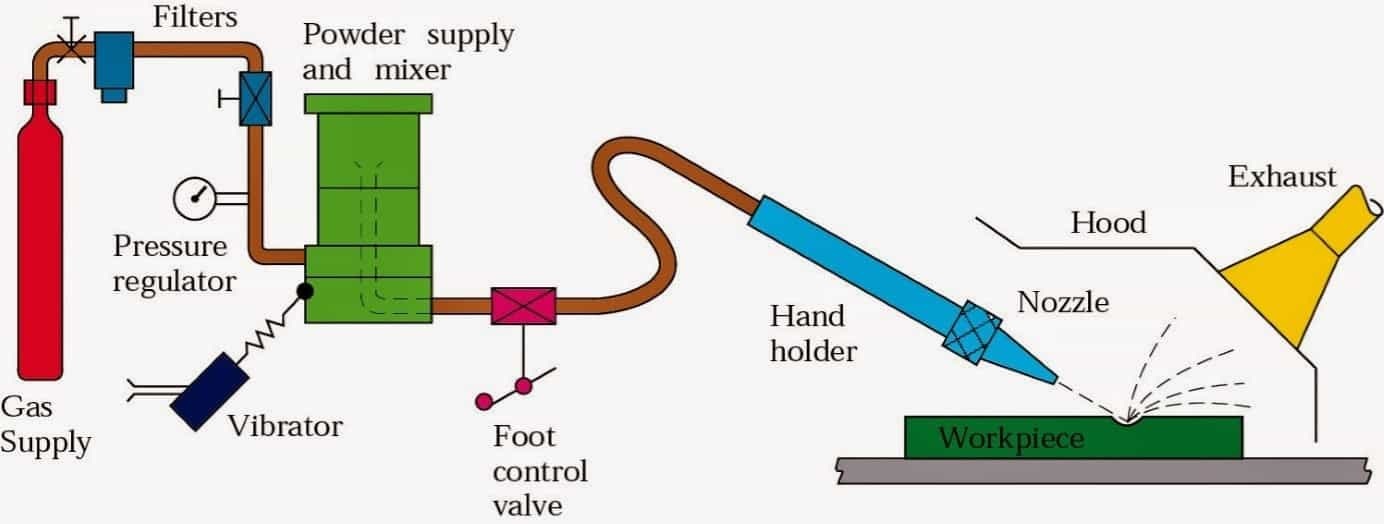

Bei diesem unkonventionellen Bearbeitungsprozess wird ein Werkstück mit einem Hochgeschwindigkeitsstrahl abrasiver Partikel beaufschlagt. Wenn diese mit Gas oder Luft unter Druck gesetzten Schleifpartikel wiederholt auf das Werkstück treffen, lösen sich kleine Teile des Materials. Anschließend trägt der Strahl diese gelösten Teile des Werkstücks ab und gibt dem Aufprall der Schleifpartikel eine neue Oberfläche frei.

Darüber hinaus ist die Flexibilität, die dieses Verfahren für die Bearbeitung bietet, ein großer Vorteil gegenüber anderen Verfahren. Außerdem kann der bei diesem Verfahren verwendete Schlauch das Schleifmaterial zur Bearbeitung an jeden beliebigen Teil des Werkstücks transportieren. Dazu gehören Teile, die normalerweise für andere Bearbeitungsprozesse unzugänglich wären.

Darüber hinaus entsteht bei der Strahlbearbeitung eine geringe Wärmeentwicklung, was zu einer minimalen Verformung der mit diesem Verfahren hergestellten Produkte und Teile führt. Es ist auch ideal zum Entfernen von Trennfugen von Spritzgussteilen und zum dauerhaften Gravieren von Markierungen auf Material. Darüber hinaus eignet es sich hervorragend zum Schneiden von Metallfolien, zur Bearbeitung starker Legierungen und zum Entgraten von Kunststoffen.

Für den Erfolg dieses Bearbeitungsprozesses sind mehrere Teile erforderlich, darunter:

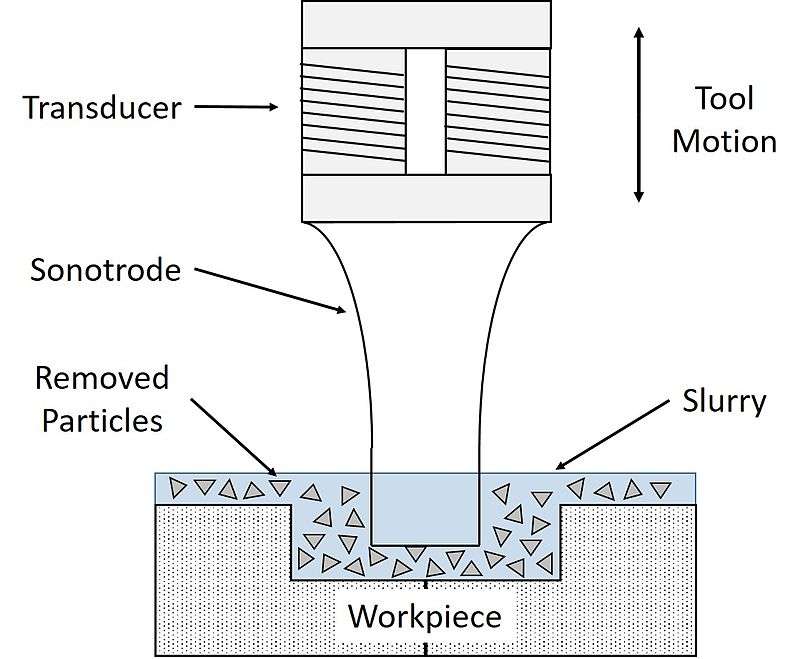

Der Ultraschallbearbeitungsprozess entfernt Material von der Oberfläche des Teils mithilfe von Vibrationen mit geringer Amplitude und hoher Frequenz. Darüber hinaus findet dieser Prozess in Gegenwart feiner Schleifpartikel statt, die mit Wasser vermischt werden, um eine Aufschlämmung zu bilden. Die Korngröße der Partikel ist unterschiedlich und liegt oft zwischen 100 und 1000.

Darüber hinaus werden bei der Ultraschallbearbeitung kleinere Korngrößen (höhere Kornzahlen) und weniger Wärme verwendet, um glatte Oberflächen zu erzeugen. Diese Art der Bearbeitung ist ideal für den Einsatz bei Materialien mit hoher Härte oder spröder Beschaffenheit. Darüber hinaus ermöglicht die Vibrationsbewegung die einfache Herstellung von Lochformen.

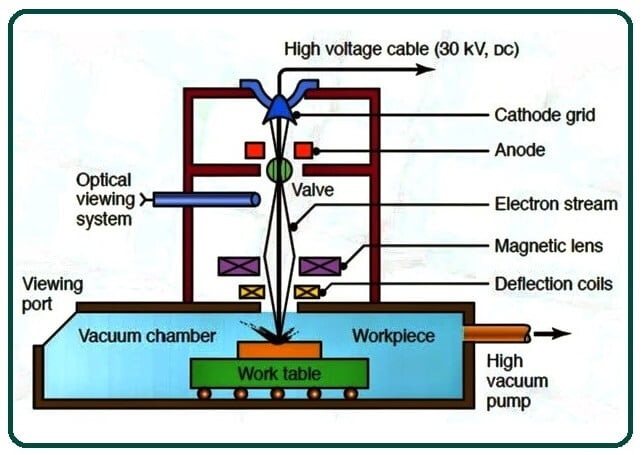

Beim EBM werden Elektronen auf einen kleinen Punkt auf einem Metallmaterial fokussiert und konzentriert. Es ist ideal für die Bearbeitung sehr harter oder spröder Materialien, die mit herkömmlichen Bearbeitungstechniken nicht bearbeitet werden können.

Darüber hinaus erfordert EBM geringere Werkzeug- und Einrichtungskosten. Außerdem gibt es bei der Bearbeitung mit diesem Verfahren keine geometrischen Einschränkungen, sodass sehr kleine Löcher mit hervorragender Genauigkeit bearbeitet werden können. Somit ist EBM ein hervorragendes Verfahren zur Mikrobearbeitung.

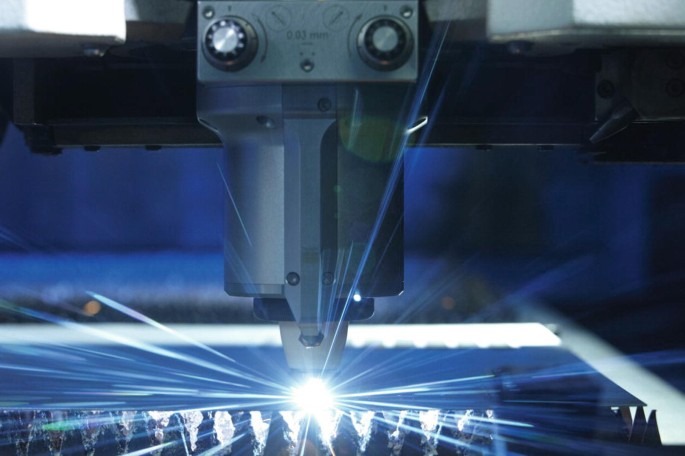

Bei der Laserstrahlbearbeitung (LBM) werden ein Laserstrahl und Wärmeenergie zum Entfernen von Materialien von einem Werkstück verwendet. Darüber hinaus eignet sich LBM ideal für den Einsatz sowohl bei Bohr- als auch bei Schneidprozessen. Es kann sehr kleine Löcher bearbeiten oder komplexe Geometrien in harte Materialien schneiden.

Darüber hinaus eignet sich LBM ideal für den Einsatz sowohl bei Bohr- als auch bei Schneidprozessen. Es eignet sich auch hervorragend zum teilweisen Schneiden oder Gravieren, zum Beschneiden von Stahlmetallen, zum Beschneiden von Widerständen und zum Stanzen.

Darüber hinaus verfügt LBM über eine hohe Schnittgeschwindigkeit und die Fähigkeit, flache Winkel zu schneiden. Es macht die Automatisierung komplexer Schnittmuster ganz einfach. Bei der Bearbeitung mit LBM kommt es zu keinem Werkzeugverschleiß oder -bruch, da es sich um einen berührungslosen Prozess handelt.

Möglicherweise haben Sie inzwischen ein tiefes Verständnis für die verschiedenen Arten von Bearbeitungsprozessen gewonnen und ihre jeweiligen Vorteile herausgefunden. Sie benötigen maßgeschneiderte Teile mit komplexen Geometrien in kürzester Zeit? Dann ist RapidDirect der ideale Fertigungspartner für Sie.

Fuerd erbringt flächendeckende Bearbeitungsdienstleistungen und übernimmt sowohl konventionelle als auch unkonventionelle Bearbeitungen. Wir verfügen über professionelle Bearbeitungsexperten, über 150 Sätze von 3-, 4- und 5-Achsen- und anderen CNC-Maschinen, die eine schnelle Abwicklung und Produkte von höchster Qualität garantieren. Unabhängig davon, welche Bearbeitungstechniken Ihr Produkt erfordert, liefern wir immer.

Wir bieten kostenlose und automatische DFM-Analysen und Feedback sowie sofortige CNC-Online-Angebote. Darüber hinaus stehen wir jederzeit für die Beantwortung Ihrer Fragen zur Verfügung und nehmen mit unserem technischen Support rund um die Uhr Überarbeitungen an Ihrem Design vor. Kontaktieren Sie RapidDirect noch heute für Ihre Bearbeitungsanforderungen.

Es gibt viele Unterschiede zwischen konventioneller und nichtkonventioneller Bearbeitung. Hier sind die Hauptunterschiede zwischen diesen beiden Typen.

Bei der unkonventionellen Bearbeitung entstehen Teile mit einer besseren Oberflächengüte als bei der konventionellen Bearbeitung. Dies ist auf die hohe Genauigkeit und Präzision des Bearbeitungsprozesses zurückzuführen. Andererseits führt die konventionelle Bearbeitung zur Herstellung von Produkten, die weniger genau und präzise sind als die, die mit unkonventionellen Methoden hergestellt werden.

Die unkonventionelle Bearbeitung kann jedes Material unabhängig von seiner Härte schneiden und ist daher ideal für die Bearbeitung sehr harter und spröder Materialien. Andererseits sollte bei der konventionellen Bearbeitung das Rohmaterial nicht härter sein als das Schneidwerkzeug, was es ideal für die Bearbeitung weicherer Materialien wie Messing, Weichstahl und Aluminium 6061 macht.

Im Vergleich zur nichtkonventionellen Bearbeitung ist die konventionelle Bearbeitung ein langsamerer Prozess. Während unkonventionelle Bearbeitungsprozesse wie ECM in Sekundenschnelle erfolgen können, dauern herkömmliche Bearbeitungsprozesse wie Fräsen und Drehen länger. Darüber hinaus ist diese langsamere Bearbeitungsgeschwindigkeit bei der konventionellen Bearbeitung auf den Kontakt zwischen Werkzeug und Werkstück zurückzuführen. Dieser Kontakt führt zu Reibung, die herkömmliche Bearbeitungsvorgänge etwas langsamer macht als ihre unkonventionellen Gegenstücke.

Die Verwendung eines unkonventionellen Bearbeitungsprozesses führt zur Herstellung präziserer Teile. Der Grund liegt darin, dass bei der herkömmlichen Bearbeitung Späne entstehen. Darüber hinaus führen diese Späne, wenn sie sich ansammeln, häufig zu einer Durchbiegung des Schneidwerkzeugs, wodurch die Genauigkeit des Bearbeitungsprozesses verringert wird.

Bei der konventionellen Bearbeitung ist ein physisches Schneidwerkzeug erforderlich, da beim Schneiden hier ein direkter Kontakt erforderlich ist. Außerdem verringert dieser Kontakt auch die Werkzeugstandzeit. Umgekehrt ist ein Schneidwerkzeug bei der nichtkonventionellen Bearbeitung keine wichtige Voraussetzung.

Konventionelle und nichtkonventionelle Bearbeitung sind die beiden Hauptarten von Bearbeitungsvorgängen. Hier haben wir die Unterarten der Bearbeitung dieser beiden Arten und die Unterschiede zwischen ihnen besprochen.

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com