Galvanikprozess

Galvanisieren ist eine davon Endbearbeitungsprozess das in einer Vielzahl von Branchen Anwendung findet. Dieser Prozess verbessert das Aussehen und die Eigenschaften der Teile. Anfänglich können Metalle nur mit anderen Metallen galvanisiert werden, aber mit dem jüngsten technologischen Fortschritt ist es auch möglich, Nichtmetalle mit diesem Verfahren zu verbessern.

Darüber hinaus können durch Galvanisieren die wünschenswerten Eigenschaften bestimmter Metalle mit denen anderer Materialien kombiniert werden. Zu diesen Eigenschaften gehören häufig Festigkeit, Abrieb, Aussehen, Korrosionsbeständigkeit und elektrische Leitfähigkeit. Darüber hinaus zielt dieser Prozess darauf ab, die Materialeigenschaften zu steigern bzw. zu verbessern. Das Material kann Metall, Kunststoff oder sogar Holz sein.

Abgesehen von den obigen Informationen: Wie funktioniert die Galvanisierung? Welche Metallmaterialien eignen sich ideal für den Einsatz in diesem Prozess? Was sind die Vor- und Nachteile dieses Beschichtungsverfahrens? Lesen Sie weiter, während wir Antworten auf diese Fragen und andere wichtige Dinge geben, die Sie über den Galvanisierungsprozess wissen müssen.

Galvanisieren ist ein Beschichtungsverfahren, das es seit dem frühen 19. Jahrhundert gibt. Obwohl es Fortschritte bei der verwendeten Technologie gegeben hat, bleibt der grundlegende Prozess derselbe.

Unter Galvanisieren versteht man einfach das Beschichten eines Objekts oder Materials mit einer oder mehreren Metallschichten unter Verwendung von elektrischem Strom. Dieser Prozess, auch Elektroabscheidung genannt, führt zur Abscheidung einer dünnen Metallschicht auf einem Material. Ziel dieses Prozesses ist es daher, die physikalischen Eigenschaften des Materials, auch Substrat genannt, zu verändern.

Darüber hinaus verfügt das Substrat aufgrund des Galvanisierungsprozesses über ein besseres ästhetisches Erscheinungsbild, einen besseren Korrosionsschutz und eine erhöhte Verschleißfestigkeit bzw. eine größere Dicke.

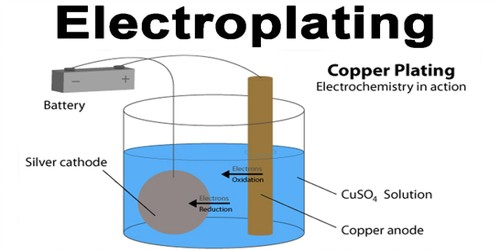

Beim Galvanisieren wird ein Metall durch elektrischen Strom aufgelöst und auf einer anderen Oberfläche abgeschieden. Es gibt vier Hauptkomponenten dieses Prozesses.

Wie erfolgt die Galvanisierung? Nachfolgend sind die Schritte der Galvanisierung aufgeführt.

Legen Sie die Anode (Metall) und die Kathode (Substrat) in die Galvanisierungslösung oder den Elektrolyten. Anschließend leiten Sie über die Anode Strom in den Aufbau ein.

Folglich kommt es bei der Zufuhr von Elektrizität zur Anode zu einer Oxidation. Das Ergebnis ist die Auflösung von Metallatomen in der Galvanisierungslösung als positive Ionen (Kationen). Darüber hinaus bewirkt der Strom im Stromkreis die Bewegung der Metallionen (positiv geladene Ionen) zum negativ geladenen Substrat. Dies führt zur Abscheidung einer dünnen Metallschicht auf dem Substrat.

Damit der Galvanisierungsprozess erfolgreich verläuft, sollten Sie außerdem immer die folgenden Punkte beachten. Erstens beeinflusst die Qualität des elektrischen Stroms den Galvanisierungsprozess. Zur Qualität gehören hier der Spannungspegel und die Zeit, in der der elektrische Strom angelegt wird.

Zweitens bestimmen auch die chemische Zusammensetzung des Elektrolyten und seine Temperatur die Wirksamkeit des Prozesses. Berücksichtigen Sie schließlich immer die Position der Anode zur Kathode. Denn die Distanz, die die gelösten Metallionen zurücklegen, um zum Substrat zu gelangen, bestimmt auch, wie effektiv die Beschichtung sein würde.

Damit die Beschichtung jedoch optimal ist, müssen Ingenieure diese Vorsichtsmaßnahmen einhalten.

Beim Beschichten eines Substrats kommen verschiedene Arten von Galvanisierungsverfahren zum Einsatz. Diese beinhalten:

Lassen Sie uns diese Methoden genauer besprechen.

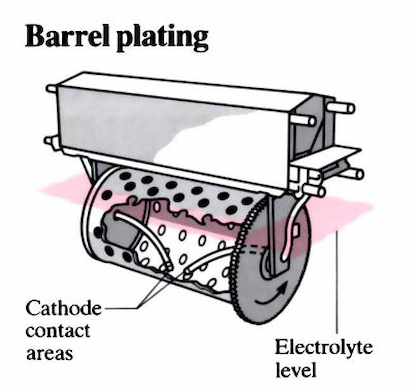

Diese Rotation bewirkt, dass das Substrat im Zylinder taumelt, was den gleichmäßigen Auftrag des Beschichtungsmetalls erleichtert. Daher verwenden Ingenieure diesen Typ, um eine verbesserte Korrosionsbeständigkeit und ein verbessertes Erscheinungsbild des Substrats zu erreichen. In ähnlicher Weise nutzen Ingenieure die Trommelbeschichtung auch, um die Verschleißfestigkeit eines Substrats zu verbessern.

Da es außerdem die Zugabe von mehr als einem Substrat in den Zylinder ermöglicht, ist es eine kostengünstigere Möglichkeit, großvolumige Teile zu plattieren. Dadurch eignet sich die Trommelgalvanisierung ideal zum Plattieren Verbindungselemente und Stanzteile. Andererseits nimmt die Galvanisierung mit dieser Methode mehr Zeit in Anspruch, da sie einen geringen elektrischen Strom erfordert.

Die Gestellbeschichtung unterscheidet sich von der Trommelbeschichtung. In diesem Fall bleiben die Substrate an einem Ort. Diese Methode ermöglicht nicht die Bewegungsfreiheit, die man bei der Trommelplattierung kennt. Außerdem werden Metallgestelle verwendet, bei denen die Substrate mit Federfingern, Drähten oder Schrauben an den Gestellen befestigt werden. Dadurch bleibt das Substrat beim Eintauchen in den Elektrolyten unbeweglich.

Außerdem ist es wichtig zu beachten, dass Ingenieure bei der Arbeit mit empfindlichen Teilen eine Gestellbeschichtung verwenden. Mit anderen Worten: Es könnte für Teile schwierig sein, dem Taumelerlebnis der Trommelbeschichtung standzuhalten.

Darüber hinaus eignet sich die Gestellplattierung auch ideal für den Einsatz, wenn der Untergrund groß oder komplex ist. Es ist die Entscheidung des Ingenieurs, wenn es auf eine hochwertige Verarbeitung ankommt, um die Anwendung zu ermöglichen sowie medizinische und Elektronik, Automobilindustrie sowie Verteidigungs- und Militärgeräte.

Andererseits erfordert die Gestellbeschichtung einen hohen Arbeitsaufwand und ist daher recht teuer. Dennoch gewährleistet diese Galvanisierungsmethode einen Schutz vor Beschädigungen der Substrate während des Galvanisierungsprozesses.

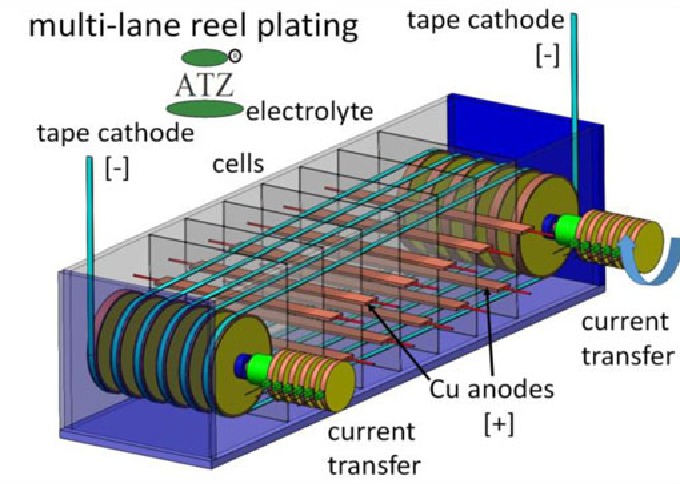

Die Beschichtung von Rolle zu Rolle ist sowohl wirtschaftlich als auch effizient. Es handelt sich um eine einzigartige Beschichtungsmethode, da sie die selektive Abscheidung von Metallen auf einem Substrat ermöglicht. Die Rolle-zu-Rolle-Beschichtung wird häufig zum Beschichten von Streifen hergestellter oder gestanzter Produkte verwendet und bietet Ingenieuren mehr Vorteile als andere Beschichtungsarten.

Es gibt verschiedene Arten der Rolle-zu-Rolle-Beschichtung;

Im Allgemeinen ist die Rolle-zu-Rolle-Beschichtung ideal, wenn Sie einen bestimmten Substratbereich plattieren möchten. Darüber hinaus verfügt es über eine hohe Galvanisierungsrate und bietet den Substraten eine erhöhte Leitfähigkeit und Haltbarkeit. Mit dieser Methode beschichtete Materialien sind außerdem langlebig und korrosionsbeständig. Darüber hinaus spart diese Beschichtungsmethode bei Großserienaufträgen auch Kosten.

Der Galvanisierungsprozess kann entweder mit einem Metall oder einer Kombination von Metallen erfolgen. Es gibt viele Metalle, die Ingenieure für diesen Prozess verwenden. Nachfolgend sind jedoch die am häufigsten verwendeten Metalle aufgeführt.

Nachdem wir nun mehr über die Galvanisierung wissen und wissen, warum sie für Ingenieure und Hersteller wichtig ist, wollen wir ihre Vor- und Nachteile besprechen.

Die Galvanisierung findet in einer Vielzahl von Branchen Anwendung. Schauen wir uns einige davon an.

Flugzeugbauteile unterliegen oft großen Temperaturschwankungen, daher trägt eine Beschichtung dazu bei, ihre Lebensdauer zu verlängern. Darüber hinaus verbessert es die Verschleißfestigkeit des Grundmetalls.

Um ein ästhetisches Finish zu erzielen, wenden Automobilunternehmen galvanische Metalle wie Chrom und Nickel auf verschiedene Auto- und Motorradteile an.

Medizinische und zahnmedizinische Werkzeuge wie Zangen und Implantate, einschließlich Ersatzgelenke, Schrauben und Platten, werden mit galvanisierten Teilen geliefert. Diese Schicht macht sie korrosionsbeständiger.

Da die Herstellung eines Prototyps aus kundenspezifischen Metallteilen oder Metallteilen in geringen Stückzahlen traditionell recht teuer ist, kombinieren Hersteller den Prozess jetzt beim Prototyping mit dem 3D-Druck. Das spart Kosten und Zeit.

Das Galvanisieren von Objekten zur Strom- oder Solarenergieübertragung trägt dazu bei, ihre Leitfähigkeit erheblich zu verbessern. Außerdem verbessert es ihre Haltbarkeit.

Dies ist wahrscheinlich die Branche mit der höchsten Anwendung dieses Verfahrens. Hersteller verlassen sich auf dieses Verfahren, um das Aussehen und die Haltbarkeit von Schmuckstücken wie Armbändern, Ringen, Anhängern usw. zu verbessern.

Jeder galvanische Prozess erfordert die Elektrolyse als Grundlage. Was einen Galvanisierungsprozess jedoch von einem anderen unterscheidet, ist die während des Prozesses verwendete Lösung sowie das Fachwissen des Fachmanns. Wenn Sie Metallteile mit galvanischer Veredelung benötigen, stellt unsere strenge Qualitätssicherung sicher, dass Sie hochwertige Metallteile mit hervorragender Verarbeitung und Ästhetik erhalten. Darüber hinaus können Sie bei uns ein Angebot einholen Online-Plattform.

Der Galvanisierungsprozess ist eine Technologie, die es schon seit langem gibt. Es hilft bei der Herstellung von Teilen mit verbesserten Eigenschaften, die langlebig und ästhetisch ansprechend sind. Für eine erfolgreiche Galvanisierung sind eine Anode, eine Kathode, ein Elektrolyt und eine Stromquelle erforderlich.

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com