Vor- und Nachteile des Druckgusses

Druckguss, auch bekannt als

Druckgussist ein Gießverfahren, bei dem geschmolzenes Metall in die Druckkammer gegossen wird, um die Legierungsflüssigkeit unter Druck zu verfestigen und sich allmählich zu formen.

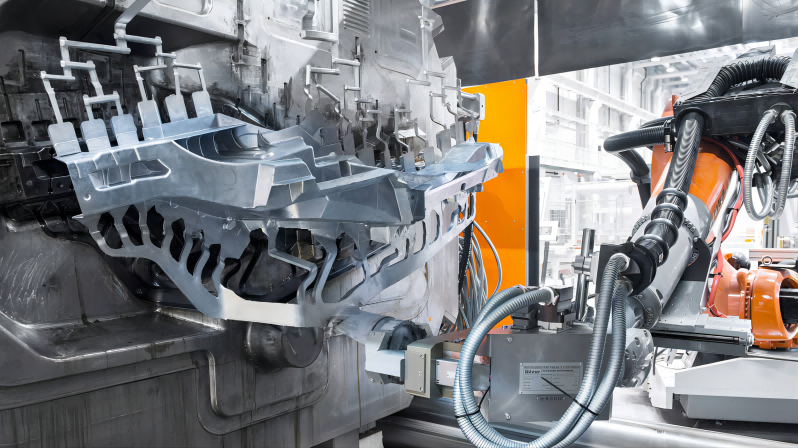

Druckguss ist derzeit ein wichtiges Formverfahren zur Herstellung von Gussteilen aus Nichteisenmetallen. Die Prozessmerkmale des Druckgusses sind eine hohe Festigkeit und Härte der Gussteile, komplexe Formen, dünne Gusswände und eine extrem hohe Produktivität.

Druckgussformen sind der Schlüssel zur Druckgussproduktion und die Qualität der Druckgussformen bestimmt.

Die Qualität und Genauigkeit von

Druckgussteileund das Formendesign wirken sich direkt auf die Qualität und Lebensdauer von Druckgussformen aus. Daher ist das Formendesign der Schlüssel zur Weiterentwicklung der Formentechnologie und ein wichtiger Faktor bei der Entwicklung von Formen.

(1) Eigenschaften des Druckgusses

Hoher Druck und hohe Geschwindigkeit sind die beiden Hauptmerkmale des Füll- und Formprozesses geschmolzener Legierungen im Druckguss. Das üblicherweise verwendete Einspritzverhältnis beim Druckguss reicht von einigen Megapascal bis zu mehreren zehn Megapascal, manchmal sogar bis zu 500 MPa. Seine Füllgeschwindigkeit liegt im Allgemeinen im Bereich von 0.5 bis 120 m/s und seine Füllzeit ist sehr kurz, normalerweise 0.01 bis 0.2 s, wobei die kürzeste Zeit nur einige Tausendstelsekunden beträgt. Daher haben mit dieser Methode hergestellte Produkte einzigartige Vorteile. Es können Gussteile mit dünnen Wänden, komplexen Formen, aber klaren Konturen erhalten werden. Die durch Druckguss erzeugte Mindestwandstärke beträgt 0.3 mm für Zinklegierungen; Die Aluminiumlegierung beträgt 0.5 mm. Der Mindestdurchmesser des Gusslochs beträgt 0.7 mm. Die Mindeststeigung des Gussgewindes beträgt 0.75 mm. Für Teile mit komplexen Formen, die schwierig oder nicht durch Schneiden herzustellen sind, wird in der Regel die Druckgussproduktion verwendet, selbst wenn die Produktion gering ist, insbesondere wenn die Herstellung mit anderen Gussverfahren oder Metallumformverfahren schwierig ist, die Druckgussproduktion ist die am besten geeignete Methode. Die Anforderungen an Maßhaltigkeit und Oberflächenrauheit von Gussteilen sind sehr hoch. Die Maßhaltigkeit von Gussteilen liegt zwischen IT12 und IT11, und die Oberflächenrauheit beträgt im Allgemeinen 3.2 bis 0.8 μm. Bis zu 0.4 minimal μ M. Somit können individuelle Druckgussteile ohne mechanische Bearbeitung oder nur für einzelne Teile verwendet werden. Die Hauptvorteile des Druckgusses sind: (1) Die Festigkeit und Oberflächenhärte des Gussstücks sind relativ hoch. Aufgrund der Abschreckwirkung der Druckgussform und der Kristallisation unter Druck weist die Oberflächenschicht des Druckgussteils eine äußerst feine Körnung und eine dichte Mikrostruktur auf, was zu einer relativ hohen Härte und Festigkeit der Oberflächenschicht führt. Die Zugfestigkeit von Druckgussteilen ist im Allgemeinen 25 bis 30 % höher als die von Sandgussteilen, die Schrumpfungsrate ist jedoch relativ gering. (2) Hohe Produktivität. Der Produktionszyklus beim Druckguss ist kurz und die Zykluszeit eines Arbeitsgangs beträgt etwa 5 Sekunden bis 3 Minuten. Dieses Verfahren ist für die Massenproduktion geeignet. Obwohl die Vorteile der Druckgussproduktion sehr hervorstechen, weist sie auch einige offensichtliche Nachteile auf:

(1) Auf der Oberfläche von Druckgussteilen befinden sich häufig Poren. Dies liegt daran, dass die Füllgeschwindigkeit flüssiger Legierungen extrem hoch ist und es schwierig ist, das Gas im Formhohlraum vollständig zu entfernen, da es häufig in Form von Poren im Gussstück zurückbleibt. Daher können allgemeine Druckgussteile keiner Wärmebehandlung unterzogen werden und sind nicht für den Einsatz unter Hochtemperaturbedingungen geeignet. Dies liegt daran, dass sich bei hoher Erhitzungstemperatur das Gas in den Poren ausdehnt, wodurch sich die Oberfläche des Druckgussteils ausbeult und die Qualität und das Erscheinungsbild beeinträchtigt werden. Ebenso ist es nicht wünschenswert, eine mechanische Bearbeitung durchzuführen, um zu vermeiden, dass Luftlöcher auf der Oberfläche des Gussstücks freigelegt werden.

(2) Die Arten und Qualitäten von Druckgusslegierungen sind begrenzt. Derzeit ist es nur für den Druckguss von Legierungen wie Zink, Aluminium, Magnesium und Kupfer geeignet. Bei Stahlmaterialien ist das Druckgießen von Stahlmaterialien aufgrund ihres hohen Schmelzpunkts und der kurzen Lebensdauer der Druckgussformen schwierig in der praktischen Produktion anzuwenden. Eine bestimmte Legierungskategorie ist aufgrund der starken Schrumpfung durch das Abschrecken beim Druckguss nur auf einige Druckgussqualitäten beschränkt.

(3) Die Produktionsvorbereitungskosten für Druckguss sind relativ hoch. Aufgrund der hohen Kosten für Druckgussmaschinen, langer Verarbeitungszyklen und hoher Kosten für Druckgussformen ist das Druckgussverfahren nur für die Massenproduktion geeignet. Die Bedeutung des Entwurfs von Druckgussformen besteht darin, dass die Form das Hauptwerkzeug für die Herstellung von Druckgussteilen ist. Daher sollten beim Entwurf der Form Anstrengungen unternommen werden, um sicherzustellen, dass die Gesamtstruktur der Form und die Struktur der Formteile angemessen, sicher, zuverlässig und für die Herstellung und Produktion geeignet sind. Das Gieß- und Entwässerungssystem der Druckgussform muss sinnvoll ausgelegt sein. Die Verarbeitung und Montage der Formen sollte mit entsprechender Koordination erfolgen, auch die Optimierung der Druckgussformen ist ein wichtiger Aspekt. Der Grad der Exzellenz von Druckgussformen hängt weitgehend von der Gestaltung des Angusssystems und des Überlaufaustragssystems ab. Bei der Druckgussproduktion treten in Druckgussteilen aufgrund falscher Auswahl von Steuerparametern wie der Form des Gusskanals, der Anguss- und Überlaufpositionen und der Druckgusskraft häufig Fehler wie Schrumpfung, Kaltverschlüsse oder Luftlöcher auf. Durch die Optimierung von Form, Größe, Position und Einspritzprozessparametern des Angusskanals und der Auslassöffnung können diese Defekte erheblich reduziert werden.

Zusammenfassend ist die sinnvolle Gestaltung von Druckgussformen von großer Bedeutung für die Herstellung hochwertiger Gussteile.

(1) Entwicklungsgeschichte, aktuelle Situation und Trends des Druckgusses

Die Entwicklungsgeschichte des Druckgusses begann im 19. Jahrhundert und diente zunächst dem Druckguss von Blei. Bereits 1822 stellte Dr. William Church eine Gießmaschine mit einer Tagesleistung von 12000 bis 20000 Bleisorten her und demonstrierte damit das Produktionspotenzial dieser Prozessmethode. Im Jahr 1849 entwarf und fertigte JJ Sturgiss die erste manuelle Kolben-Heißkammer-Druckgussmaschine, die in den Vereinigten Staaten patentiert wurde. Im Jahr 1885 untersuchte Mersen Thaler frühere Patente und erfand die Druckgussmaschine, die zunächst nur zur Herstellung von Gusszeichen aus Blei und Zinnlegierungen mit niedrigem Schmelzpunkt verwendet wurde. In den 1860er Jahren wurde es zur Herstellung von Druckgussteilen aus Zinklegierungen verwendet. Erst zu Beginn des letzten Jahrhunderts wurde Druckguss in der industriellen Produktion weit verbreitet, beispielsweise bei der Herstellung von Registrierkassen, Phonographen und Fahrrädern. Im Jahr 1904 begann die HH Franklin Company in Großbritannien mit der Herstellung von Pleuellagern für Automobile im Druckgussverfahren und schuf damit einen Präzedenzfall für die Anwendung von Druckgussteilen in der Automobilindustrie. Im Jahr 1905 entwickelte HH Doehler erfolgreich Druckgussmaschinen und Druckgussteile aus Zink-, Zinn- und Kupferlegierungen für die industrielle Produktion. Anschließend entwarf Wagner eine pneumatische Schwanenhals-Druckgussmaschine zur Herstellung von Gussteilen aus Aluminiumlegierungen. Diese Art von Druckgussmaschine verwendet Druckluft, um eine Aluminiumlegierung durch einen Schwanenhalskanal in die Form zu drücken. Aufgrund von Problemen wie der Abdichtung und dem Festkleben des Schwanenhalskanals wurde diese Maschine jedoch nicht weithin beworben und eingesetzt. Dieses Design ist jedoch der erste Versuch, Gussteile aus Aluminiumlegierungen herzustellen. In den 1920er Jahren stellte die Kipp Company in den Vereinigten Staaten mechanisierte Warmkammer-Druckgussmaschinen her, aber die Aluminiumlegierungsflüssigkeit neigte dazu, Stahlkomponenten an der Druckgussmaschine zu korrodieren, was die Produktion von Aluminiumlegierungen an den Warmkammer-Druckgussmaschinen einschränkte. Gießmaschine. Im Jahr 1927 entwarf der tschechische Ingenieur Josef Pfolak eine Kaltkammer-Druckgussmaschine. Durch die Trennung des Tiegels zur Lagerung geschmolzener Legierungen von der Einspritzkammer kann die Hochdruck-Einspritzkraft erheblich erhöht werden, wodurch sie besser für industrielle Produktionsanforderungen geeignet wird und die Mängel der pneumatischen Heißkammer-Druckgussmaschine überwunden werden und macht damit einen wichtigen Schritt nach vorne in der Druckgusstechnologie. Die Entstehung großer Druckgussmaschinen in den 1950er Jahren eröffnete der Druckgussindustrie viele neue Bereiche. Mit der Entwicklung von Druckgussmaschinen, Druckgussverfahren, Druckgussformen und Schmiermitteln haben sich auch Druckgusslegierungen von Bleilegierungen über Zink-, Aluminium-, Magnesium- und Kupferlegierungen bis hin zu Ferrolegierungen weiterentwickelt. Mit der kontinuierlichen Erhöhung des Schmelzpunktes von Druckgusslegierungen hat sich auch das Anwendungsspektrum von Druckgussteilen erweitert.

(2) Die Entwicklung der chinesischen Druckgussindustrie hat im letzten halben Jahrhundert erhebliche Fortschritte gemacht. Als aufstrebende Branche entwickelt sie sich rasant mit einer guten Dynamik von 8 bis 12 % pro Jahr. Derzeit gibt es in China über 2600 Druckgussfabriken und verwandte Unternehmen, fast 10000 Druckgussmaschinen und eine jährliche Produktion von über 500000 Tonnen Druckgussteilen. Davon entfallen 67.0 % auf Aluminiumdruckgussteile, 31.2 % auf Zinkdruckgussteile, 1.0 % auf Kupferdruckgussteile und 0.8 % auf Magnesiumdruckgussteile. Unter den Druckgussfabriken und verwandten Unternehmen in China gibt es über 2000 Druckgussfabriken, die über 80 % der Gesamtzahl der Unternehmen ausmachen. Es gibt fast 398 Druckgussmaschinen- und Hilfsausrüstungsunternehmen, Formenunternehmen sowie Roh- und Hilfsstoffunternehmen, was einem Anteil von 13.7 % entspricht. Es gibt insgesamt 112 wissenschaftliche Forschungseinrichtungen, Universitäten, Gesellschaften und andere Einheiten, die 3.8 % der Gesamtzahl ausmachen. Was die Produktion von Druckgussmaschinen betrifft, gibt es in China etwa 20 Druckgussmaschinenproduktionsunternehmen mit einer jährlichen Produktionskapazität von über 1000 Einheiten. Die Lieferkapazität von Druckgussmaschinen ist sehr stark. Die Qualität kleiner und mittlerer Druckgussmaschinen ist relativ gut, während große Druckgussmaschinen und leistungsstarke echtzeitgesteuerte Druckgussmaschinen noch importiert werden müssen. Druckgussmaschinen mit einer Kapazität von über 2000 Tonnen sind in der Entwicklung. Verschiedene Situationen deuten darauf hin, dass Chinas Druckgussindustrie bereits recht groß ist. Allerdings weist Chinas Druckgussindustrie im Vergleich zu den mächtigen Druckgussländern immer noch einen erheblichen Rückstand auf. Die Größe chinesischer Druckgussunternehmen ist relativ klein, ihre Qualität ist nicht hoch, ihr technisches Niveau ist rückständig und ihre Produktionseffizienz ist gering. Obwohl China im Vergleich zu fortgeschrittenen Ländern wie den Vereinigten Staaten und Japan einen gewissen Mengenvorteil bei der Produktion von Druckgussteilen hat, handelt es sich bei den Druckgussunternehmen in China hauptsächlich um kleine Fabriken, so dass im Vergleich dazu eine erhebliche Lücke in der Managementebene und der Arbeitseffizienz besteht zu ihnen. Obwohl die Qualität der in China hergestellten kleinen und mittleren Druckgussmaschinen gut ist, müssen große Druckgussmaschinen und leistungsstarke Druckgussmaschinen mit Echtzeitsteuerung immer noch importiert werden, wobei über 100 Druckgussmaschinen vorhanden sind. Gießmaschinen werden jedes Jahr importiert. Daraus ist ersichtlich, dass China nicht als Druckgussmacht betrachtet werden kann, sondern nur als Druckgussmacht. Aufgrund der rasanten Entwicklung der chinesischen Industrie ist die Druckgussindustrie in den letzten Jahren nach und nach in viele Märkte vorgedrungen.

(3) Der Entwicklungstrend der Druckgussindustrie besteht darin, dass der gesamte Druckgussprozess auf Druckgussmaschinen durchgeführt wird. Daher wurden mit der Nachfrage nach Qualität, Leistung und erweiterter Anwendung von Druckgussteilen neue und höhere Anforderungen an die Druckgussausrüstung gestellt. Herkömmliche Druckgussmaschinen können diesen Anforderungen nicht mehr gerecht werden. Daher sind neue Druckgussmaschinen, neue Prozesse und neue Technologien entstanden. Um beispielsweise Luftlöcher, Lunker und Porosität in Druckgussteilen zu beseitigen und die Qualität der Gussteile zu verbessern, ist der Druckguss mit zwei Stempeln (auch bekannt als Präzision, Geschwindigkeit und Dichte) entstanden. Um Gussteile mit eingebetteten Teilen zu drucken und Vakuumdruckguss zu erreichen, wurde eine vollständig vertikale Druckgussmaschine mit horizontaler Teilung entwickelt; Um die Einspritzgeschwindigkeit zu verbessern und eine sofortige Erhöhung der Einspritzkraft zu erreichen, um die geschmolzene Legierung effektiv unter Druck zu setzen und die Dichte des Gussstücks zu verbessern, wurde eine Druckgussmaschine mit dreistufigem Einspritzsystem entwickelt. Beispielsweise ist im Druckgussproduktionsprozess neben der Ausstattung mit automatischen Gieß-, automatischen Aufnahme- und automatischen Schmiermechanismen auch ein kompletter Satz Prüfinstrumente installiert, um verschiedene Prozessparameter während des Druckgusses zu erfassen und zu steuern. Auswahlprozess. Dabei handelt es sich um Anzeige- und Überwachungsgeräte für Einspritzkraft und Einspritzgeschwindigkeit, automatische Steuergeräte für Einspritzkraft und Anwendungen elektronischer Rechner.

Ningbo Fuerd wurde 1987 gegründet und ist ein führender Full-Service-Anbieter Druckgusswerkzeuge, Aluminium-Druckguss, Zinkdruckguss, und Schwerkraftguss Hersteller. Wir sind ein Lösungsanbieter, der eine breite Palette von Funktionen und Dienstleistungen anbietet, einschließlich technischer Unterstützung. Entwerfen, Schimmelpilzekomplex CNC-Bearbeitung, Imprägnierung, Trommeln, Chrom, Pulverbeschichtung, Polieren, Montage und andere Veredelungsdienste. Wir arbeiten mit Ihnen als Partner zusammen, nicht nur als Lieferant.