Arten von Oberflächenveredelungen bei CNC-Bearbeitungskomponenten

Wenn man vor der Entscheidung steht, das Passende auszuwählen Oberflächenfinishgreift die Branche typischerweise auf drei verschiedene Kategorien zurück. Diese Kategorien umfassen verschiedene Techniken und Prozesse, die auf spezifische Bedürfnisse und Anwendungen zugeschnitten sind.

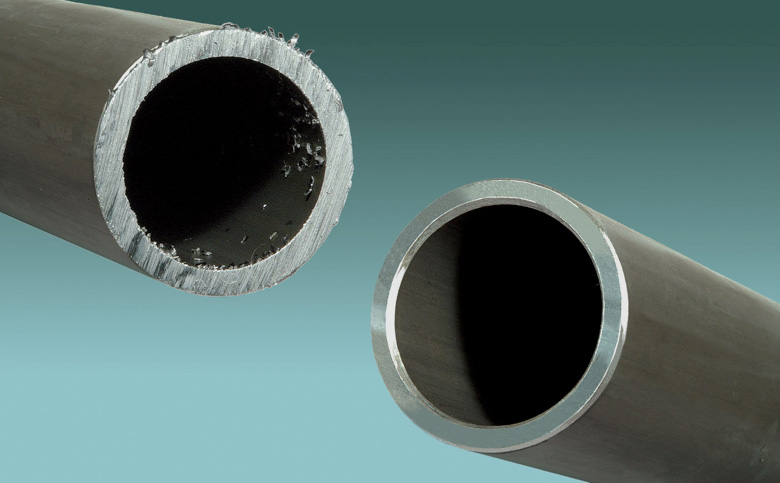

Als maschinelle Endbearbeitung: Unter maschineller Endbearbeitung versteht man die Oberflächenbeschaffenheit, die direkt durch die Bearbeitung erreicht wird CNC-Maschine, ohne dass zusätzliche Nachbearbeitungsschritte erforderlich sind. Diese Oberfläche weist oft sichtbare Werkzeugspuren und ein strukturiertes Aussehen auf. Der entscheidende Faktor, der die Qualität dieser Oberfläche beeinflusst, ist die Oberflächenrauheit (Ra), die die durchschnittliche Abweichung der bearbeiteten Oberfläche vom Idealzustand beziffert.

Industriestandards legen häufig spezifische Ra-Werte fest, um die Qualität bearbeiteter Oberflächen zu beurteilen, die je nach Anwendungsanforderungen variieren können. Es ist wichtig anzuerkennen, dass Ra zwar ein Schlüsselparameter ist, andere Faktoren wie Oberflächenintegrität, Welligkeit und Ebenheit jedoch zur Gesamtqualität der Oberfläche beitragen. Zu den allgemein angenommenen Ra-Werten gehören:

Die Vorteile der maschinellen Endbearbeitung liegen in den Maßtoleranzen; Eine geringere Oberflächenrauheit führt zu engeren Maßtoleranzen. Darüber hinaus verursacht diese Methode keine zusätzlichen Kosten, was sie für budgetbewusste Projekte vorteilhaft macht. Dennoch ist das Vorhandensein sichtbarer Werkzeugspuren möglicherweise nicht für Projekte geeignet, bei denen die Ästhetik im Vordergrund steht, insbesondere bei hochwertigen Anwendungen.

Chemische Veredelung: Die chemische Veredelung umfasst verschiedene Prozesse, bei denen Chemikalien eingesetzt werden, um Schutzschichten zu erzeugen und die Ästhetik der Oberfläche zu verbessern. Diese Beschichtungen verleihen dem Teil häufig Farbe, Glanz und andere wünschenswerte Eigenschaften. Zu den bemerkenswerten CNC-Oberflächenveredelungen auf chemischer Basis gehören:

Anodisieren: Beim Eloxieren wird ein Teil in eine Elektrolytlösung getaucht, um eine schützende Oxidschicht auf der Oberfläche zu bilden. Es gibt zwei Arten des Eloxierens: Typ II und Typ III. Typ II dient dekorativen Zwecken, während Typ III, der durch höhere Spannung und niedrigere Temperaturbedingungen erreicht wird, eine robuste Schicht erzeugt, die für anspruchsvolle Anwendungen geeignet ist. Bei der Wahl zwischen den beiden Methoden ist es wichtig, die Sprödigkeit zu berücksichtigen, die durch die dickere Schicht vom Typ III entsteht. Eloxieren bietet Korrosionsbeständigkeit, Verschleißfestigkeit und eine große Auswahl an Farboptionen und verbessert sowohl die Funktionalität als auch die Ästhetik. Allerdings kann es teuer sein und eignet sich möglicherweise nicht für Anwendungen, die eine hohe Präzision erfordern.

Alodine-Beschichtung: Die Alodine-Beschichtung, auch Chromatumwandlung genannt, wird üblicherweise auf Nichteisenmetalle wie Aluminium aufgetragen. Durch diesen Prozess entsteht eine dünne Chromatschicht, die die Korrosionsbeständigkeit und Haftung erhöht. Teile mit Alodine-Beschichtung erhalten häufig eine zusätzliche Lackschicht für eine längere Haltbarkeit.

Jede Oberflächenveredelungsmethode dient bestimmten Zwecken in der CNC-Bearbeitungsbranche und berücksichtigt Anforderungen in Bezug auf Aussehen, Funktionalität und Kostenerwägungen.

Alodine-Beschichtung: Die Alodine-Beschichtung, auch Chromatumwandlung genannt, ist ein weit verbreitetes Verfahren, das bei Aluminium und anderen Nichteisenmetallen eingesetzt wird. Bei diesem Verfahren wird eine dünne Chromatschicht auf die Oberfläche des Bauteils aufgetragen. Diese Beschichtung dient der Verbesserung der Korrosionsbeständigkeit und Haftung. In vielen Fällen werden mit einer Alodine-Beschichtung behandelte Teile anschließend mit einer zusätzlichen Lackschicht versehen, um eine längere Haltbarkeit zu gewährleisten.

Es gibt jedoch erhebliche Bedenken im Zusammenhang mit der Alodine-Beschichtung. Erstens birgt es Gefahren für die Umwelt und erhebliche Sicherheitsrisiken für das Personal, das mit seiner Anwendung beschäftigt ist. Darüber hinaus ist der Prozess selbst kompliziert und erfordert außergewöhnliche Präzision, was möglicherweise zu höheren Kosten führt.

Schwarzoxidbeschichtung: Die Schwarzoxidbeschichtung ist mit Materialien wie Stahl, Kupfer und anderen Legierungen kompatibel, die positiv mit Sauerstoff reagieren. Es bildet eine robuste Oxidschicht auf der gesamten Oberfläche des Teils und bietet Schutz vor Verunreinigungen und physischen Schäden. Über die Korrosions- und Verschleißfestigkeit hinaus weisen schwarze Oxidbeschichtungen eine hohe Schmierfähigkeit auf und eignen sich daher für Anwendungen, bei denen Reibung ein Problem darstellt.

Dennoch bringt die schwarze Oxidveredelung auch Nachteile mit sich. Vor allem ist es anfällig für Abrieb, was es für Anwendungen mit hoher mechanischer Beanspruchung ungeeignet macht. Darüber hinaus ist die Korrosionsbeständigkeit bei längerer Einwirkung rauer Bedingungen möglicherweise nicht ausreichend.

Galvanisieren: Aufgrund seiner Vielseitigkeit und Vorteile gehört die Galvanisierung zu den am häufigsten eingesetzten Oberflächenveredelungstechniken bei CNC-Teilen. Bei dieser Methode wird eine dünne Metallschicht auf das Werkstück aufgetragen, die vor Korrosion und Verunreinigungen schützt und das Gesamterscheinungsbild verbessert.

Die Vorteile gehen über die Funktionalität hinaus; Galvanisieren wird für seine Fähigkeit gelobt, die Ästhetik von Oberflächen zu verbessern. Mit Optionen für dekorative und satinierte Oberflächen gilt die Galvanisierung als eine der optisch ansprechendsten Optionen in der Branche. Dies macht es ideal für Anwendungen, bei denen die Ästhetik einen hohen Stellenwert hat. Ganz gleich, ob Sie den optischen Reiz eines Produkts verstärken oder das Erscheinungsbild einer Komponente aufwerten möchten: Galvanisieren ist eine hervorragende Option.

Allerdings ist das Galvanisieren ein komplexer und präziser Prozess, der für eine erfolgreiche Umsetzung umfangreiches technisches Fachwissen erfordert. Darüber hinaus werden gefährliche Chemikalien eingesetzt und viel Energie verbraucht, was zu Umweltbedenken führt. Darüber hinaus ist seine Anwendung auf leitfähige Materialien beschränkt, was seinen Einsatz in bestimmten Branchen einschränkt.

Passivieren: Passivierung ist eine weit verbreitete Nachbearbeitungstechnik in der CNC-Bearbeitung, die die Oberflächenqualität und die Teileleistung verbessert. Nach dem Bearbeitungsprozess können Mikrorauheiten oder Oberflächenverunreinigungen vorhanden sein, die möglicherweise die Langzeitleistung beeinträchtigen. Passivierung mildert diese Probleme.

Die Passivierung wird typischerweise bei Edelstahlteilen eingesetzt und umfasst eine gründliche Reinigung, um Rückstände von Ölen, Kühlmitteln oder Metallabrieb zu entfernen. Anschließend werden die Teile in eine Passivierungslösung getaucht, die aus Salpetersäure, Zitronensäure oder einer Kombination davon bestehen kann.

Bei der Passivierung interagiert die Lösung chemisch mit der Oberfläche, beseitigt Verunreinigungen und erzeugt eine gleichmäßige Oxidschicht. Diese Schicht erhöht die Korrosionsbeständigkeit und schützt vor Umwelteinflüssen. Die Prozessdauer variiert je nach Teilegröße und Komplexität.

Mechanische Oberflächen: Eine weitere Klasse der Oberflächenveredelung sind mechanische Verfahren. In dieser Kategorie wird das Werkstück verschiedenen Belastungen und Abnutzungen ausgesetzt, um das gewünschte Endprodukt zu erhalten. Während viele mechanische Endbearbeitungen keine Nachbearbeitung erfordern, können zusätzliche Optionen wie Lackieren eingesetzt werden, um die Langlebigkeit und Haltbarkeit zu erhöhen.

Zu den gängigen Arten der mechanischen Endbearbeitung von CNC-Teilen gehören:

Perlstrahlen: Beim Perlenstrahlen werden Glas- oder Keramikperlen auf die Oberfläche geschleudert, um eine strukturierte, matte Oberfläche zu erzeugen. Dadurch werden Unebenheiten maskiert, ein einheitliches Erscheinungsbild erhalten und gleichzeitig effektiv entfernt

Verunreinigungen. Allerdings können Fehler zu Oberflächenschäden führen und der Prozess kann sich auf Maßhaltigkeit und Funktionalität auswirken, was bei Luxus- oder hochwertigen Artikeln oft höhere Kosten nach sich zieht.

Pulverbeschichtung: Pulverbeschichtung, die bei Metallteilen weit verbreitet ist, wird wegen ihrer Haltbarkeit und Vielseitigkeit geschätzt. Es widersteht Kratzern, Absplitterungen und Verblassen im Laufe der Zeit und bietet ein breites Farbspektrum für eine verbesserte Ästhetik. Seine Umweltfreundlichkeit trägt zusätzlich zu seiner Beliebtheit bei und macht es zu einer vielseitigen Wahl.

Allerdings sind die anfänglichen Kosten für Ausrüstung und Materialien relativ hoch, was es für kleine Produktionsserien oder Einzelstücke weniger rentabel macht. Erhöhte Aushärtetemperaturen schränken die Material- und Anwendungsmöglichkeiten ein.

Bürsten: Das Bürsten dient der Oberflächenbehandlung und reinigt das Werkstück für die anschließende Endbearbeitung. Bei diesem Verfahren werden Metalldrahtbürsten oder Schleifpads eingesetzt, um Verunreinigungen physisch zu entfernen. Das Bürsten zeichnet sich durch Einfachheit aus und erfordert keine besonderen Fähigkeiten oder Maschinen.

Dennoch kann das Bürsten die Oberfläche unbeabsichtigt beschädigen und ist auf eine manuelle, zeitaufwändige Arbeit beschränkt.

Polieren: Beim Polieren wird die Oberflächenglätte durch abrasive Wirkung erreicht, wobei von groben zu feinen Schleifmitteln übergegangen wird. Es erhöht die Haltbarkeit, indem es das Risiko von Rissen oder Absplitterungen verringert. Nachteilig sind jedoch der Zeitaufwand und die möglicherweise hohen Kosten, insbesondere bei komplexen Geometrien.

Malerei: Metallfarben bieten Schutz durch umfassende Flächendeckung. Lack und Polyurethan schützen vor Wasser und Verunreinigungen, nachteilig sind jedoch die Anfälligkeit für Abrieb und die Einwirkung von Chemikalien, die zum Abblättern führen.

Lackieren bietet vielfältige Farben und Oberflächen und eignet sich für zahlreiche CNC-Bearbeitungsanwendungen, obwohl bestimmte Fälle umweltschädlich sein können und längere Trocknungszeiten für die Haftung erfordern.

1. Identifizieren Sie den Zweck des Teils: Verstehen Sie die Rolle, die das Teil im gesamten Produkt oder System spielen wird. Ist es strukturell, dekorativ oder funktional? Dies hilft Ihnen bei der Bestimmung des erforderlichen Oberflächenniveaus, z. B. ob es für die Montage glatt, korrosionsbeständig oder optisch ansprechend sein muss.

2. Berücksichtigen Sie die Materialkompatibilität: Für bestimmte Materialien eignen sich unterschiedliche Oberflächenveredelungen besser. Beispielsweise wird für Aluminium üblicherweise das Eloxieren verwendet, während für leitfähige Metalle das Galvanisieren geeignet ist. Stellen Sie sicher, dass die gewählte Oberfläche mit dem Material kompatibel ist, um unerwünschte Reaktionen oder Leistungseinbußen zu vermeiden.

3. Bewerten Sie Umweltfaktoren: Berücksichtigen Sie die Umgebung, in der das Teil betrieben wird. Wird es Feuchtigkeit, Chemikalien, Scheuermitteln oder extremen Temperaturen ausgesetzt? Bestimmte Oberflächen bieten einen besseren Schutz vor Korrosion, Verschleiß und anderen Umwelteinflüssen. Wählen Sie eine Oberfläche, die den erwarteten Bedingungen standhält.

4. Ästhetische Anforderungen bewerten: Wenn das Aussehen wichtig ist, wählen Sie eine Oberfläche, die Ihren Designvorlieben entspricht. Einige Oberflächen, wie etwa das Eloxieren, bieten eine Reihe von Farboptionen, während andere, wie etwa die Pulverbeschichtung, für ein glattes und einheitliches Erscheinungsbild sorgen. Wählen Sie eine Oberfläche, die den optischen Anforderungen Ihres Produkts entspricht.

5. Bestimmen Sie die funktionalen Anforderungen: Untersuchen Sie die funktionalen Anforderungen des Teils. Ist ein bestimmtes Maß an Reibung, Schmierfähigkeit, Leitfähigkeit oder Beständigkeit gegenüber bestimmten Substanzen erforderlich? Unterschiedliche Oberflächen bieten in diesen Bereichen unterschiedliche Leistungsniveaus. Beispielsweise sorgen schwarze Oxidbeschichtungen für eine hohe Schmierfähigkeit, während die Galvanisierung die Leitfähigkeit verbessert.

6. Berücksichtigen Sie Budgetbeschränkungen: Unterschiedliche Oberflächenveredelungen sind mit unterschiedlichen Kosten verbunden. Einige Veredelungen wie Eloxieren und Galvanisieren können aufgrund der Komplexität des Prozesses und der verwendeten Materialien teurer sein. Berücksichtigen Sie bei der Auswahl einer Oberfläche Ihr Budget, berücksichtigen Sie aber auch den langfristigen Wert, den die Oberfläche bietet.

7. Denken Sie über die Nachbearbeitung nach: Überlegen Sie, ob das Teil nach der Endbearbeitung weiteren Prozessen unterzogen wird. Beispielsweise erhalten Teile mit Alodine-Beschichtung häufig zusätzliche Lackschichten. Stellen Sie sicher, dass das gewählte Finish alle Nachbearbeitungsschritte ohne Qualitätseinbußen ermöglicht.

8. Vorlaufzeiten verstehen: Aufgrund der Komplexität des Prozesses kann es bei bestimmten Oberflächenveredelungen zu längeren Vorlaufzeiten kommen. Berücksichtigen Sie den Projektzeitplan und stellen Sie sicher, dass die gewählte Fertigstellung innerhalb des erforderlichen Zeitrahmens abgeschlossen werden kann.

9. Expertenrat einholen: Wenn Sie sich über die beste Oberflächenbeschaffenheit Ihres CNC-Bearbeitungsteils nicht sicher sind, wenden Sie sich an Experten auf diesem Gebiet. Materialingenieure, Finishing-Spezialisten und CNC-Bearbeitungsdienstleister können wertvolle Erkenntnisse und Empfehlungen basierend auf Ihren spezifischen Anforderungen bieten.

10. Test und Prototyp: Erstellen Sie nach Möglichkeit Prototypen oder Kleinserien mit unterschiedlichen Oberflächenveredelungen. Auf diese Weise können Sie die Leistung jedes Finishs unter realen Bedingungen bewerten und eine fundierte Entscheidung auf der Grundlage praktischer Erfahrungen treffen.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Oberflächenbeschaffenheit für CNC-Bearbeitungsteile eine umfassende Bewertung von Faktoren wie Zweck, Material, Umgebung, Ästhetik, Budget und Funktionalität erfordert. Wenn Sie diese Aspekte sorgfältig abwägen und bei Bedarf fachkundigen Rat einholen, können Sie eine Oberflächenveredelung wählen, die den Anforderungen Ihres Projekts optimal entspricht.

Ningbo Fuerd wurde 1987 gegründet und ist ein führender Full-Service-Anbieter Druckgusswerkzeuge, Aluminium-Druckguss, Zinkdruckguss, und Schwerkraftguss Hersteller. Wir sind ein Lösungsanbieter, der eine breite Palette von Funktionen und Dienstleistungen anbietet, einschließlich technischer Unterstützung. Entwerfen, Schimmelpilzekomplex CNC-Bearbeitung, Imprägnierung, Trommeln, Chrom, Pulverbeschichtung, Polieren, Montage und andere Veredelungsdienste. Wir arbeiten mit Ihnen als Partner zusammen, nicht nur als Lieferant.

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com