Was ist CNC-Bearbeitung?

Die CNC-Bearbeitung (Computer Numeric Control) ist eine der beliebtesten Fertigungstechniken, bei der automatisierte Werkzeuge zur Erzeugung der benötigten Formen und Teile eingesetzt werden. Was ist CNC-Bearbeitung oder wie funktioniert sie? Dies ist eine häufig gestellte Frage, die jeder, der mit der Branche zu tun hat, kennen sollte.

Der folgende Text wirft einen Blick auf die Grundlagen der CNC-Bearbeitung und geht kurz auf ihre wichtigsten Anwendungen in verschiedenen Branchen ein.

CNC-Bearbeitung, computergesteuert, produziert hochpräzise Teile und Komponenten. Bei diesem Prozess steuert ein Computerprogramm die Bewegung der Schneidwerkzeuge, die das Programm steuert, um Material von einem Werkstück zu entfernen und so ein fertiges Teil zu erzeugen.

Durch die CNC-Bearbeitung werden eine Reihe von Teilen und Komponenten hergestellt, darunter solche aus Metall, Kunststoff und anderen Materialien. Mit dem Verfahren können auch Teile mit komplexen Geometrien und hoher Präzision hergestellt werden, was es zu einer beliebten Wahl für Anwendungen in zahlreichen Branchen macht, darunter Luft- und Raumfahrt, Automobilindustrie, medizinische Geräte und Konsumgüter.

Die CNC-Bearbeitung bietet gegenüber herkömmlichen Bearbeitungsmethoden mehrere Vorteile, darunter eine verbesserte Genauigkeit, Konsistenz und Geschwindigkeit sowie die Möglichkeit, komplexe Geometrien und komplizierte Details herzustellen. Es ermöglicht auch den Einsatz fortschrittlicher Schneidwerkzeuge und -techniken, wie z. B. Mehrachsenbearbeitung und Hochgeschwindigkeitsbearbeitung, was die Effizienz und Qualität des Prozesses weiter verbessern kann.

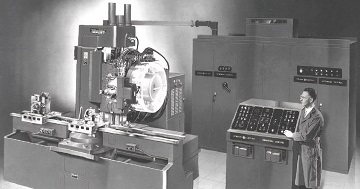

Frühe numerische Steuerung: Die Grundlagen der CNC-Bearbeitung lassen sich auf die Entwicklung früher numerischer Steuerungssysteme (NC) in den späten 1940er und frühen 1950er Jahren zurückführen. Diese Systeme nutzten gestanzte Papierbänder mit codierten Anweisungen zur Steuerung von Werkzeugmaschinen.

Einführung von Computersteuerungen: In den 1960er Jahren markierte die Integration von Computern in die Steuerungssysteme einen bedeutenden Fortschritt in der CNC-Bearbeitung. Computersteuerungen ermöglichten eine größere Programmierflexibilität und eine erhöhte Automatisierung.

Servomechanisms Laboratory des MIT: In den 1950er und 1960er Jahren spielte das Servomechanisms Laboratory des MIT eine entscheidende Rolle bei der Entwicklung der CNC-Technologie. Sie führten das Konzept der Verwendung von Computern zur Steuerung von Werkzeugmaschinen ein und legten damit den Grundstein für die moderne CNC-Bearbeitung.

APT-Programmiersprache: In den 1960er Jahren revolutionierte die Entwicklung der Automatically Programmed Tooling (APT)-Sprache die CNC-Bearbeitungsprogrammierung. APT stellte eine standardisierte und maschinenunabhängige Sprache zur Erstellung von Anweisungen für Werkzeugmaschinen bereit.

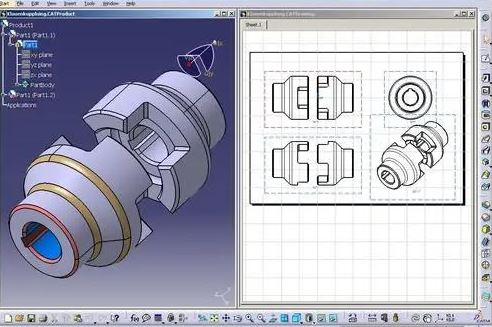

CAD/CAM-Integration: In den 1970er Jahren verbesserte die Integration von Computer-Aided Design (CAD)- und Computer-Aided Manufacturing (CAM)-Systemen mit CNC-Maschinen die Möglichkeiten der CNC-Bearbeitung weiter. CAD/CAM-Systeme ermöglichten die Erstellung digitaler Entwürfe, die direkt in Maschinenanweisungen übersetzt werden konnten.

Fortschritte bei CNC-Werkzeugmaschinen: In den 1970er und 1980er Jahren führten Fortschritte in der Technologie von CNC-Werkzeugmaschinen zu höherer Präzision, Geschwindigkeit und Vielseitigkeit. Die Entwicklung mehrachsiger Bearbeitungszentren ermöglichte komplexe Vorgänge und reduzierte die Notwendigkeit manueller Eingriffe.

Miniaturisierung und Mikrobearbeitung: In den 1980er und 1990er Jahren weitete sich die CNC-Bearbeitung auf Miniaturisierungs- und Mikrobearbeitungsanwendungen aus. Die Fähigkeit, extrem kleine und komplizierte Teile herzustellen, eröffnete neue Möglichkeiten in Branchen wie der Elektronik und der Medizintechnik.

Fortschritte bei Software und Steuerungssystemen: In den späten 1990er und frühen 2000er Jahren gab es bedeutende Fortschritte bei der CNC-Bearbeitungssoftware und den Steuerungssystemen. Zu diesen Fortschritten gehörten verbesserte Benutzeroberflächen, Simulationsmöglichkeiten und Echtzeitüberwachung von Bearbeitungsprozessen.

Automatisierung und Robotik: In den letzten Jahren gab es einen wachsenden Trend zur Automatisierung und Integration von Robotik in die CNC-Bearbeitung. Robotersysteme werden zum Be- und Entladen von Teilen, zum Durchführen von Werkzeugwechseln und zur Bewältigung sich wiederholender Aufgaben eingesetzt, wodurch die Effizienz und Produktivität gesteigert wird.

Heute ist die CNC-Bearbeitung eine grundlegende Technologie in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie, Elektronik und medizinische Fertigung. Das Unternehmen entwickelt sich mit Fortschritten in der Werkzeugmaschinentechnologie, den Softwarefunktionen und der Automatisierung weiter und treibt Innovation und Präzision im Herstellungsprozess voran.

Design: Der Prozess beginnt mit der Erstellung eines digitalen Designs mithilfe von Computer-Aided Design (CAD)-Software. Der Entwurf legt die Abmessungen, die Form und die Merkmale des zu bearbeitenden Teils fest.

CAM-Programmierung: Sobald der Entwurf abgeschlossen ist, wird die CAD-Datei in die Computer-Aided Manufacturing (CAM)-Software importiert. Die CAM-Software generiert die Werkzeugwege und Anweisungen, die die CNC-Maschine während des Bearbeitungsprozesses führen.

Maschineneinrichtung: Die CNC-Maschine wird mit den entsprechenden Schneidwerkzeugen und Werkstückhaltevorrichtungen eingerichtet, die für die jeweilige Aufgabe erforderlich sind. Dazu gehört auch die sichere Montage des zu bearbeitenden Materials.

Werkzeugweggenerierung: Die CAM-Software generiert die Werkzeugwege basierend auf den Designspezifikationen. Werkzeugwege definieren die Schnittvorgänge, Werkzeugbewegungen und Vorschubgeschwindigkeiten, die zum präzisen Formen des Teils erforderlich sind.

Maschinenbedienung: Wenn die CNC-Maschine und die Werkzeugwege bereit sind, leitet der Bediener den Bearbeitungsprozess ein. Die CNC-Maschine wird von einem Computerprogramm gesteuert, das die Werkzeugweganweisungen interpretiert und Signale an die Motoren und Aktuatoren der Maschine sendet.

Materialabtrag: Die Schneidwerkzeuge wie Bohrer, Schaftfräser oder Drehmaschinen rotieren mit hoher Geschwindigkeit und entfernen Material vom Werkstück basierend auf den programmierten Werkzeugwegen. Die Schneidwerkzeuge können sich entlang mehrerer Achsen (X, Y und Z) gleichzeitig bewegen und ermöglichen so komplexe Bearbeitungsvorgänge.

Vorschubgeschwindigkeit und Geschwindigkeitssteuerung: Die CNC-Maschine passt die Vorschubgeschwindigkeit (die Geschwindigkeit, mit der sich das Schneidwerkzeug durch das Material bewegt) und die Spindelgeschwindigkeit (die Drehzahl des Schneidwerkzeugs) gemäß den programmierten Anweisungen an. Diese Parameter werden optimiert, um einen effizienten Materialabtrag und die gewünschte Oberflächengüte zu gewährleisten.

Präzision und Genauigkeit: CNC-Maschinen sind in der Lage, ein hohes Maß an Präzision und Genauigkeit zu erreichen. Sie können Vorgänge mit konsistenten Ergebnissen wiederholen und so die Produktion identischer Teile innerhalb enger Toleranzen sicherstellen.

Prozessüberwachung: Moderne CNC-Maschinen verfügen über Sensoren und Überwachungssysteme, um verschiedene Parameter während des Bearbeitungsprozesses zu messen. Dies ermöglicht eine Echtzeitüberwachung des Werkzeugverschleißes, der Temperatur und anderer Faktoren, um die Qualitätskontrolle sicherzustellen und Fehler oder Werkzeugausfälle zu verhindern.

Endbearbeitungsvorgänge: Nachdem die primäre Bearbeitung abgeschlossen ist, können sekundäre Vorgänge wie Entgraten, Polieren oder Oberflächenbehandlung durchgeführt werden, um das gewünschte endgültige Aussehen und die gewünschte Funktionalität des Teils zu erzielen.

Die CNC-Bearbeitung bietet zahlreiche Vorteile, darunter hohe Präzision, Wiederholgenauigkeit und die Möglichkeit, komplexe Geometrien zu erstellen. Es wird häufig in verschiedenen Branchen eingesetzt, von der Automobil- und Luft- und Raumfahrtindustrie bis hin zur Elektronik- und Medizinfertigung.

Der CNC-Bearbeitungsprozess ist nicht eintönig, da je nach Anforderung unterschiedliche Vorgänge erforderlich sind. In manchen Fällen ist es möglich, die gewünschte Form mit einem einzigen Arbeitsgang wie dem Fräsen zu erhalten. Dies ist jedoch nur für sehr einfache Designs möglich. Im Allgemeinen gilt: Je komplexer ein Entwurf ist, desto mehr Abläufe sind erforderlich.

Hier sind einige der wichtigsten CNC-Bearbeitungsvorgänge, die in der gesamten Branche üblich sind.

CNC-Fräsmaschinen arbeiten auf der senkrechten Achse und verwenden ein rotierendes Schneidwerkzeug, um verschiedene Formen oder Produkte zu erstellen. Der Prozess ist in zahlreichen Branchen weit verbreitet, von der Automobilindustrie über die Luft- und Raumfahrtindustrie bis hin zu medizinischen Geräten und anderen Konsumgütern.

Eine Sache, die den CNC-Fräsprozess anders macht, ist die Werkstückplatzierung. Typischerweise bleibt das Werkstück stationär und das Schneidwerkzeug bewegt sich in verschiedene Richtungen. Das Schneidwerkzeug bewegt sich entsprechend dem Computerprogramm und trägt entsprechend Material ab.

Die Schneidwerkzeuge können mit hoher Geschwindigkeit gedreht werden, um präzise Schnitte und Formen zu erzeugen, und die Maschine kann so programmiert werden, dass sie mehrere Durchgänge durchführt, um das gewünschte Endprodukt zu erzielen.

Das CNC-Drehen ist ein weiterer integraler Vorgang, bei dem zylindrische Teile mit einem hohen Maß an Genauigkeit und Präzision hergestellt werden. Der Turing-Prozess selbst ist recht einfach. Montieren Sie den zylindrischen Teil an der Maschine, der sich dreht und das Schneidwerkzeug entlang der senkrechten und rotierenden Achse verläuft.

Das CNC-Drehen ist ein gängiger Prozess bei der Herstellung verschiedener Komponenten, darunter Motorteile, Wellen, Buchsen und Zahnräder. Das Verfahren bietet gegenüber dem herkömmlichen manuellen Drehen mehrere Vorteile, darunter eine höhere Konsistenz, Wiederholbarkeit und Effizienz.

Es gibt verschiedene Arten von CNC-Drehmaschinen, darunter Drehmaschinen, Drehzentren und Langdrehmaschinen. Die Wahl der Maschine und des Schneidwerkzeugs hängt von den spezifischen Anforderungen des Werkstücks und dem gewünschten Endprodukt ab.

Bohren ist ein wichtiger Herstellungsprozess, der Löcher unterschiedlicher Größe in ein Werkstück erzeugt. Der Prozess ist vollständig automatisiert, da ein Computer beteiligt ist, der die Bewegung und Geschwindigkeit des Bohrers präzise steuert.

CNC-Bohren ist in vielen Branchen weit verbreitet, darunter Leiterplatten, Metallteile und Kunststoffe. Das Verfahren bietet gegenüber dem herkömmlichen manuellen Bohren mehrere Vorteile, darunter erhöhte Genauigkeit, Wiederholbarkeit und Effizienz.

Die groben Operationen von CNC-Fräsern sind die gleichen wie bei Fräsmaschinen. Oberfräsen bearbeiten im Allgemeinen weichere Materialien wie Holz, während das Fräsen für härtere Metalle üblich ist. Wie jede CNC-Operation bieten auch Oberfräsen eine hervorragende Konsistenz, Effizienz und Genauigkeit.

Beim Fräsvorgang bleibt das Werkstück völlig stationär, während sich die Spindel in verschiedene Richtungen bewegt. Da es sich beim Fräsvorgang um weichere Materialien handelt, kann die Gesamtdrehgeschwindigkeit der Spindel recht niedrig sein. Es gibt zahlreiche Arten von CNC-Fräsmaschinen, darunter Tischfräsmaschinen, Portalfräsmaschinen und bewegliche Portalfräsmaschinen. Die Wahl der Maschine und des Schneidwerkzeugs hängt von den spezifischen Anforderungen des Werkstücks und dem gewünschten Endprodukt ab.

Eine elektrische Entladungsmaschine (EDM) ist ein Herstellungsprozess, der elektrische Funkenentladungen nutzt, um Material abzutragen und komplexe Formen und Geometrien zu erzeugen.

Der Prozess funktioniert durch die Erzeugung eines Funkens zwischen einer Elektrode und dem Werkstück. Die Maschinisten tauchen das Werkstück in eine dielektrische Flüssigkeit, die die elektrische Energie isoliert und eine präzise Steuerung des Funkens ermöglicht. Die Funkenentladung verdampft das Werkstück und entfernt Zugangsmaterial, um die gewünschte Form zu erhalten.

Es gibt zwei Hauptarten der Erodiermaschine: Senkerodiermaschine und Drahterodiermaschine. Senkerodiermaschine verwendet eine verbrauchbare Elektrode, um den Funken zu erzeugen. Im Gegensatz dazu wird beim Drahterodieren ein dünner Draht verwendet, der sich hin und her bewegt, um den Funken zu erzeugen.

Plasmaschneiden ist ein Herstellungsverfahren, bei dem ein Hochgeschwindigkeitsstrom ionisierten Gases (Plasma) zum Schneiden leitfähiger Materialien wie Metalle verwendet wird. Beim Plasmaschneiden erzeugt ein Plasmabrenner zwischen einer Elektrode und dem Werkstück einen Plasmalichtbogen, der über genügend Energie verfügt, um das Material zu durchschneiden.

Im nächsten Schritt schmilzt und verdampft der Plasmalichtbogen das Material. Der Prozess erfordert außerdem einen Hochdruckgasstrom (z. B. Luft oder Stickstoff), um das geschmolzene Material von der Schnittkante wegzublasen. Dies führt zu einem sauberen, präzisen Schnitt mit minimaler Verformung oder Verfärbung. Dadurch wird der Bedarf an Nachbearbeitung minimiert.

Dies ist ein weiteres gängiges Verfahren, das aufgrund seiner Fähigkeit, in kürzester Zeit präzise und genaue Ergebnisse zu liefern, beliebt ist. Der Laser für diesen Prozess ist in der Lage, die meisten Materialien in der Branche zu durchschneiden, was einer der Gründe dafür ist, dass er in den meisten Branchen üblich ist.

Ein weiterer Grund, warum das CNC-Laserschneiden so beliebt ist, ist seine Wiederholgenauigkeit. Das Verfahren funktioniert perfekt für große Materialmengen und liefert immer wieder die genauesten Ergebnisse.

Darüber hinaus ist das Laserschneiden ein sehr präziser Prozess, der zu minimalem Ausschuss führt. Dadurch eignet es sich ideal für hochwertige Materialien, die in der Luft- und Raumfahrt- und Automobilindustrie üblich sind.

Die nächste Frage, was CNC-Bearbeitung ist, betrifft die Art der Maschinen. Abhängig von der Gesamtkomplexität und den Kosten der Maschinen kann eine einzelne Maschine verschiedene Vorgänge ausführen oder nur eine bestimmte Fähigkeit bieten.

Hier sind die gängigsten Arten von CNC-Maschinen, die in der Branche üblich sind.

Die CNC-Bearbeitung ist ein vielseitiger Prozess, der jedoch auch seine Grenzen hat. Im Allgemeinen können die meisten CNC-Maschinen viele Materialien verarbeiten, jedoch mit unterschiedlichem Grad an Präzision und Genauigkeit.

Betrachten Sie das Beispiel von Titan und Aluminium, um es besser zu verstehen. Die Bearbeitung von Titan ist ziemlich schwierig und die Ergebnisse werden bei denselben Maschinen und Einstellungen nicht so präzise sein wie bei Aluminium.

Hier ist eine kurze Liste gängiger Materialien, mit denen CNC-Maschinen im Allgemeinen arbeiten:

Ebenso wie verschiedene Materialien bieten auch gängige CNC-Maschinen einige dieser Oberflächenveredelungen an. Die folgenden 4 sind in der Branche am beliebtesten:

Die CNC-Bearbeitung gehört zu den Fertigungsverfahren, die nicht an eine bestimmte Branche oder Anwendung gebunden sind. Heutzutage werden diese Maschinen in der einen oder anderen Funktion fast überall eingesetzt. Die folgenden Branchen können jedoch das Beste aus den Angeboten der CNC-Bearbeitung machen:

Der CNC-Bearbeitungsprozess hat seine Vor- und Nachteile. Im Allgemeinen sind die meisten Vor- und Nachteile nicht branchenspezifisch. Einige Qualitäten können jedoch aufgrund der Gesamtanforderungen an Kosten, Qualität und Zeit einen größeren Einfluss auf eine bestimmte Anwendung haben.

Hier sind die Hauptvorteile, die die CNC-Bearbeitung bietet:

|

Vorteile |

Nachteile |

|

Präzise und hochpräzise: Die CNC-Bearbeitung ermöglicht eine präzise Steuerung des Schneidwerkzeugs, was zu Teilen mit engen Toleranzen und hervorragender Wiederholgenauigkeit führt. |

Hohe Anschaffungskosten: CNC-Maschinen sind recht teuer. Darüber hinaus gibt es viele Arten von ihnen und die meisten ihrer Operationen sind nicht austauschbar. Dadurch wird der Kapitalbedarf für kleine und mittlere Unternehmen erheblich. |

|

Schnelle Produktion: CNC-Maschinen können mit hohen Geschwindigkeiten arbeiten, was eine schnellere Produktion von Teilen ermöglicht. |

Geschulte Bediener erforderlich: Im Gegensatz zu herkömmlichen Maschinen benötigen CNC-Bediener eine umfassende Schulung, bevor sie mit der Arbeit beginnen können. Das heißt, sie sind gefragter und haben höhere Lohnanforderungen. |

|

Erweiterte Leistungsfähigkeit: Die CNC-Bearbeitung gewährleistet eine gleichbleibende Qualität, die sich hervorragend für Verbraucherprodukte oder die Produktion großer Stückzahlen eignet. |

In manchen Fällen erhöht sich die Materialverschwendung: Einige CNC-Vorgänge sind zwar effizient, können aber im Vergleich zum manuellen Prozess mehr Material verschwenden. Die Präzision, Wiederholbarkeit und Effizienz, die sie bieten, können diesen Nachteil jedoch in vielen Fällen ausgleichen. |

|

Komplexes Design: CNC-Maschinen können für die Herstellung verschiedenster Teile programmiert werden. Von einfachen bis hin zu komplexen Formen ist mit den richtigen Designüberlegungen und dem richtigen Bearbeitungsansatz alles möglich. |

|

|

Konsistenz und geringe menschliche Fehler: Die CNC-Bearbeitung gewährleistet eine gleichbleibende Qualität, die sich hervorragend für ein Verbraucherprodukt oder eine Großserienproduktion eignet. |

|

|

Kosteneffizienz: Die CNC-Bearbeitung kann bei großen Produktionsläufen kostengünstig sein. Größere Produktionsläufe nutzen Skaleneffekte, um die Gesamtkosten pro Stück zu senken, was genau den Anforderungen der Branche entspricht. |

|

|

Erhöhte Sicherheit: CNC-Maschinen sind deutlich sicherer als ihre manuellen Gegenstücke. Im Allgemeinen steuern die Bediener die Maschine von einem anderen Raum aus, wodurch sie vor Scherben, Hitze und anderen Gefahren geschützt sind. |

|

|

Reduzierter Wartungsaufwand: Da die meisten Prozesse automatisch ablaufen, sind sie so optimiert, dass sie ohne Eingriffe konstant funktionieren. Dadurch wird der allgemeine Wartungsaufwand gesenkt. |

|

NINGBO FUERD MECHANICAL CO., LTD

Website: https://www.fuerd.com