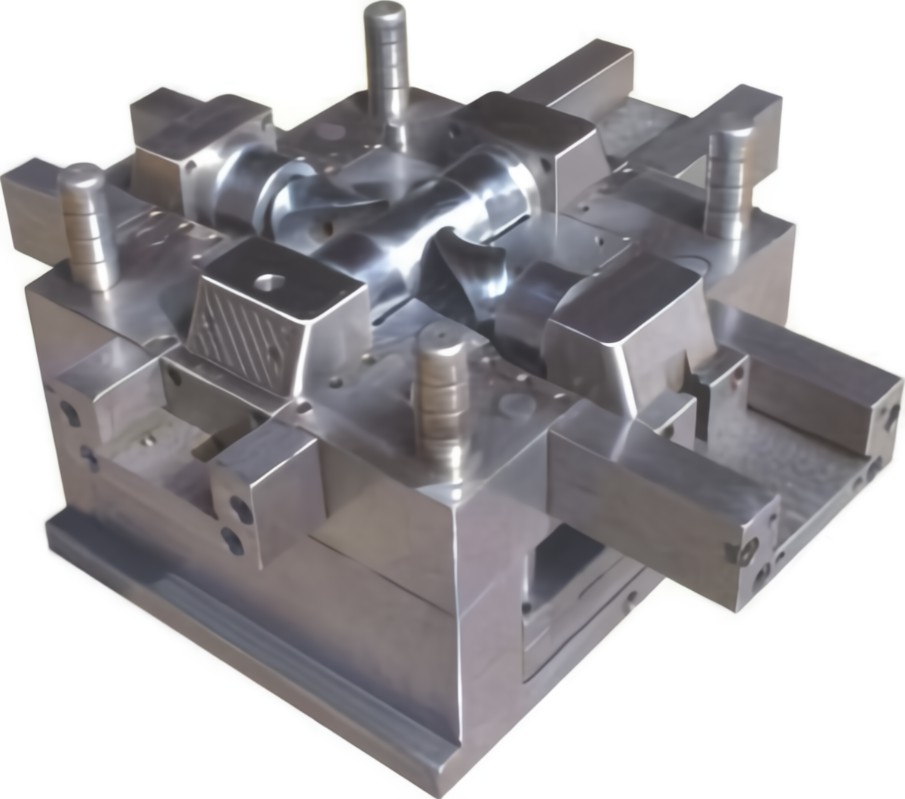

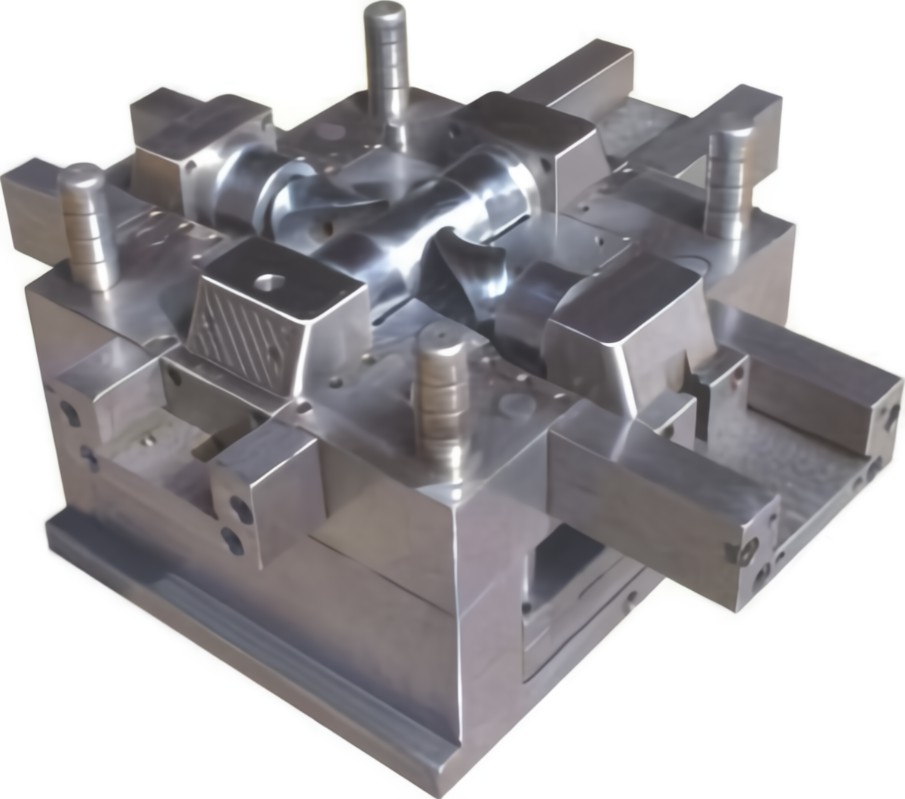

Welche Faktoren beeinflussen die Lebensdauer der Aluminium-Druckgussform?

Aluminium-Druckgussform ist derzeit eine weit verbreitete Form. Aufgrund des langen Produktionszyklus, der großen Investition und der hohen Fertigungspräzision sind die Kosten hoch, sodass man hofft, dass die Aluminiummatrize eine lange Lebensdauer hat. Aufgrund des Einflusses einer Reihe von Faktoren wie Materialien, Bearbeitung, Verwendung usw. fallen die Formen jedoch häufig vorzeitig aus und werden verschrottet, was zu großem Abfall führt. Unter den Aspekten Materialauswahl, Konstruktion, Herstellung und Einsatz der Matrize werden die grundlegenden Einflussfaktoren auf die Lebensdauer von Aluminiumformen und die entsprechenden Vorkehrungen analysiert.

1. Materialien

Der Einfluss des Formstoffes auf die Formstandzeit spiegelt sich in drei Aspekten wider: ob die Auswahl des Formstoffes richtig ist, ob der Werkstoff gut ist und ob der Einsatz sinnvoll ist. Statistische Daten zeigen, dass aufgrund unsachgemäßer Materialauswahl und Wärmebehandlung etwa 70 % der Formen vorzeitig ausfallen. Die Aluminium-Druckgussform gehört zur Warmarbeitsform, und die Betriebsbedingungen sind äußerst schlecht. Der Schmelzpunkt von Aluminium beträgt 580-740 ℃, und die Temperatur des geschmolzenen Aluminiums wird während des Druckgusses auf 650-720 ℃ geregelt. Beim Druckgießen ohne Vorheizen der Form steigt die Temperatur der Hohlraumoberfläche von Raumtemperatur auf Flüssigkeitstemperatur, und die Hohlraumoberfläche trägt eine große Zugspannung. Beim Öffnen des Werkzeugoberteils wird die Oberfläche der Kavität stark auf Druck beansprucht. Nach Tausenden von Druckguss weist die Oberfläche der Form Risse und andere Defekte auf. Daher sind die Anforderungen an Aluminium-Formmaterialien hoch.

2、 Strukturelles Design

Das Werkzeugkonstruktionshandbuch stellt detailliert die Probleme vor, die bei der Konstruktion von Aluminium-Druckgusswerkzeugen zu beachten sind. Es sollte betont werden, dass die konstruktive Gestaltung der Düse versuchen sollte, scharfe abgerundete Ecken und übermäßige Querschnittsänderungen zu vermeiden. Die durch scharfe abgerundete Ecken verursachte Belastungskonzentration kann bis zum 10-fachen der durchschnittlichen Belastung betragen. Somit ist es leicht, ein frühes Versagen der Form zu verursachen. Außerdem ist auf die Verformung und Rissbildung durch nachträgliche Wärmebehandlung aufgrund unzumutbarer konstruktiver Auslegung zu achten. Um Verformungen und Risse bei der Wärmebehandlung zu vermeiden, sollte die Querschnittsgröße so gleichmäßig wie möglich sein, die Form so symmetrisch und einfach wie möglich sein und das Sackloch so weit wie möglich in ein Durchgangsloch geöffnet werden, und der Prozess Loch kann bei Bedarf geöffnet werden. Vermeiden Sie geometrische Lücken in der Konstruktion. Einschließlich Messerspuren, eingeschlossene Winkel, Scheuerrillen, Löcher und abrupte Querschnittsänderungen usw., um das Auftreten von Bauteilstruktur- und Wärmebehandlungsfehlern zu reduzieren.

3. Bearbeitung

Unsachgemäße Bearbeitung verursacht leicht Spannungskonzentration, unzureichende Endbearbeitung und Bearbeitung entfernt die durch Walzen und Schmieden gebildete Entkohlungsschicht nicht vollständig und gleichmäßig. Kann zu vorzeitigem Materialversagen führen. Darüber hinaus bei der Verarbeitung der Form. Die Dicke dickerer Schalungen kann durch Übereinanderlegen nicht garantiert werden. Da die Stahlplatte doppelt so dick ist, wird die Biegeverformung um 85 % reduziert, und die Laminierung kann nur eine überlagernde Rolle spielen. Die Biegeverformung der beiden Platten mit der gleichen Dicke wie das Furnier ist 4-mal so groß wie die des Furniers. Bei der Bearbeitung des Kühlwasserkanals ist besonders darauf zu achten, dass der Rundlauf bei der beidseitigen Bearbeitung gewährleistet ist. Wenn die Ecken des Kopfes nicht konzentrisch zueinander sind, brechen die Verbindungsecken während des Gebrauchs. Die Oberfläche des Kühlsystems sollte glatt sein, vorzugsweise ohne Bearbeitungsspuren. Mit dem technologischen Fortschritt sollten wir auf die Verfolgung und Verwendung fortschrittlicher Bearbeitungstechnologien achten, die der Verbesserung der Bearbeitungsgenauigkeit von Formteilen förderlich sind, um die Lebensdauer der Form zu verlängern.

4、 Schleifen und Erodieren

Die Schleifzeit kann zu lokaler Überhitzung der Metalloberfläche, hohen Oberflächeneigenspannungen und Gefügeveränderungen führen, die zu Schleifrissen führen können. Außerdem können Schleifrisse durch unsachgemäße Vorbehandlung des ursprünglichen Gefüges, Karbidseigerungen, grobe Körnung und ungenügendes Anlassen entstehen. Achten Sie daher unter der Bedingung der Gewährleistung des Materials darauf, das geeignete Kühlmittel auszuwählen, um die Schleifkühlung zu steuern. Kontrollieren Sie die Schleifgeschwindigkeit, um Risse zu reduzieren.

EDM kann nach dem Abschrecken und Anlassen eine weiße, glänzende Härtungsschicht aus abgeschrecktem Martensit auf der Oberfläche der Matrize bilden. Die Dicke der Härteschicht wird durch die Stromstärke und Frequenz während der Bearbeitung bestimmt. Es ist tief während der Schruppbearbeitung und flach während der Endbearbeitung. Die gehärtete Schicht verursacht große Spannungen auf der Werkzeugoberfläche. Wenn die gehärtete Schicht nicht entfernt oder die Spannung beseitigt wird, ist die Werkzeugoberfläche anfällig für elektrische Risse, Lochkorrosion und Risse während des Gebrauchs. Die Abschreckschicht oder der Spannungsabbau kann erreicht werden durch: ① Entfernen der Abschreckschicht mit Ölstein oder Schleifen; ② Verringerung der Spannung unterhalb der Anlasstemperatur ohne Verringerung der Härte, wodurch die Oberflächenspannung des Formhohlraums stark verringert werden kann.

5、 Wärmebehandlung

Eine unsachgemäße Wärmebehandlung ist ein wichtiger Faktor, der zu einem frühen Versagen von Matrizen führt. Die Verformung der Wärmebehandlung wird hauptsächlich durch thermische Spannungen und strukturelle Spannungen verursacht. Wenn die Spannung die Streckgrenze überschreitet, erzeugt das Material eine plastische Verformung. Wenn die Spannung die Festigkeitsgrenze überschreitet, führt dies zu Abschreckrissen an Teilen. Bei der Wärmebehandlung von Aluminium-Druckgussformen sind folgende Punkte zu beachten:

(1) Die Schmiedestücke sind vor dem Abkühlen auf Raumtemperatur zu sphäroidisieren und zu glühen.

(2) Eine Abschreck- und Anlassbehandlung muss nach der Grobbearbeitung und vor der Endbearbeitung hinzugefügt werden. Um zu verhindern, dass die Härte zu hoch wird und Schwierigkeiten bei der Bearbeitung verursacht, sollte die Härte auf 25–32 h begrenzt werden. Vor der Endbearbeitung ist ein Spannungsarmglühen zu veranlassen.

(3) Achten Sie auf die Erwärmungstemperatur und die Haltezeit des Stahls während des Abschreckens, um eine Austenitvergröberung zu verhindern. Während des Anlassens muss die Temperatur bei 20 mm / h gehalten werden, und die Anlasszeiten betragen im Allgemeinen das Dreifache. Bei einer Chlorung kann auf die dritte Temperung verzichtet werden.

(4) Bei der Wärmebehandlung sollte auf die Entkohlung und Aufkohlung der Hohlraumoberfläche geachtet werden.

(5) Beim Nitrieren muss die Nitrieroberfläche frei von Ölflecken sein. Es ist nicht erlaubt, die gereinigte Oberfläche direkt mit den Händen zu berühren, und es sollten Handschuhe getragen werden, um zu verhindern, dass die Nitrieroberfläche mit Öl verschmutzt wird, wodurch die Nitrierschicht zerstört wird.

(6) Zwischen den beiden Wärmebehandlungsprozessen, wenn die Temperatur des vorherigen Prozesses auf die Berührung mit den Händen fällt, wird der nächste Prozess durchgeführt und kann nicht auf Raumtemperatur abgekühlt werden.

(7) Statisches Abschrecken, Salzofenabschrecken und spezielles Vorrichtungsabschrecken werden angewendet, um die Verformung bei der Wärmebehandlung zu verringern.

(8) Das Verfolgen und Verwenden fortschrittlicher Wärmebehandlungsgeräte und -prozesse, wie z. B. Vakuumöfen und Fließofenheizungen, kann die Oberflächenbeschaffenheit der Form verbessern, dazu beitragen, die Verformung durch die Wärmebehandlung zu kontrollieren und die Lebensdauer von Teilen zu verlängern.

6、 Produktionsbetrieb

Bei der Bestimmung der Einspritzgeschwindigkeit von Aluminium-Druckgussformen sollte die Geschwindigkeit nicht zu hoch sein. Eine zu hohe Geschwindigkeit fördert die Formkorrosion und erhöht die Ablagerungen auf der Kavität und dem Kern; aber eine zu niedrige Geschwindigkeit kann leicht zu Gussfehlern führen. Daher beträgt die minimale Einspritzgeschwindigkeit für Aluminiumdruckgussformen 18 m / s, die maximale Einspritzgeschwindigkeit sollte 53 m / s nicht überschreiten und die durchschnittliche Einspritzgeschwindigkeit beträgt 43 m / s. Der Gießvorgang sollte während der Verwendung der Form streng kontrolliert werden. Im Rahmen der Prozesserlaubnis. Versuchen Sie, die Gießtemperatur und die Einspritzgeschwindigkeit des geschmolzenen Aluminiums zu verringern und die Vorwärmtemperatur der Form zu erhöhen. Die Vorwärmtemperatur der Aluminium-Druckgussform wird von 100-130 ℃ auf 180-200 ℃ erhöht, und die Lebensdauer der Form kann erheblich verbessert werden. Vermeiden Sie gleichzeitig eine unsachgemäße Einstellung und Bedienung der Werkzeugmaschine, die zu einem frühen Ausfall der Form führen.

7、 Formwartung

1. Entfernen Sie rechtzeitig die Ablagerungen im Formhohlraum. Nachdem die Form für eine gewisse Zeit verwendet wurde, gibt es Ablagerungen auf dem Formhohlraum und dem Kern. Diese Ablagerungen entstehen durch die Kombination von Entformungsmittel, Kühlmittelverunreinigungen und einer geringen Menge Druckgussmetall unter hoher Temperatur und hohem Druck. Einige Ablagerungen sind hart und haften fest an der Oberfläche des Kerns und der Kavität, was schwierig zu entfernen ist. Beim Entfernen des Sediments kann es durch Schleifen oder mechanisches Verfahren entfernt werden. Achten Sie darauf, andere Oberflächen nicht zu beschädigen und Maßänderungen zu verursachen.

2. Pflegen Sie die Form häufig, um sie in gutem Zustand zu halten. Achten Sie nach der Prüfung der neuen Form auf Spannungsarmglühen, wenn die Form nicht auf Raumtemperatur abgekühlt ist. Wenn die neue Form zu 1/6-1/8 der Lebensdauer verwendet wird, dh die Aluminium-Druckgussform 10000 Mal verwendet wird, sollten der Formhohlraum und die Formbasis bei 450-480 ℃ temperiert werden Hohlraum sollte poliert und chloriert werden, um innere Spannungen und leichte Risse auf der Oberfläche des Hohlraums zu beseitigen. Führen Sie danach alle 12000-15000 Mal die gleiche Wartung durch. Wenn die Form 50000 Mal verwendet wird, kann sie alle 25000–30000 Mal gewartet werden. Durch Wartung kann die Geschwindigkeit und Zeit der thermisch bedingten Rissbildung deutlich reduziert werden. Verbessern Sie effektiv die Lebensdauer der Form und die Gussqualität.

3. Reparieren Sie Formfehler rechtzeitig. Bei starker Erosion und Rissbildung kann eine Nitrierbehandlung auf der Formoberfläche durchgeführt werden, um die Härte und Verschleißfestigkeit der Formoberfläche zu verbessern. Achten Sie beim Nitrieren auf die Haftfestigkeit von Substrat und Nitrierschicht, die Dicke der Chlorierungsschicht sollte 0.15 mm nicht überschreiten. Eine zu dicke Nitrierschicht kann an der Trennfläche und an scharfen Ecken leicht abfallen. Die Formoberflächendefekte können auch durch Schweißen repariert werden. Achten Sie beim Schweißen auf die Zusammensetzung von Schweißdraht und Schweißteil, Reinigung der Schweißoberfläche und Trocknung des Schweißdrahts, Besäumen und Fertigstellen des Hohlraums nach dem Schweißen und Spannungsarmglühen nach dem Schweißen.

Es gibt viele Faktoren, die die Lebensdauer von Aluminiumwerkzeugen beeinflussen, die viele Aspekte als Fertigungsindustrie betreffen. Es ist notwendig, die Formstruktur korrekt zu entwerfen, die Formteile genau herzustellen, einen angemessenen Wärmebehandlungsprozess zu formulieren, die Form angemessen gemäß der Prozessspezifikation zu verwenden und sie rechtzeitig zu reparieren und zu warten, wodurch die Leistung voll ausgeschöpft werden kann von das Formmaterial und verbessern effektiv die Qualität und Lebensdauer der Aluminiummatrize.

Ningbo Fuerd wurde 1987 gegründet und ist führend im Full-Service Druckgusswerkzeuge, Aluminium-Druckguss, Zinkdruckguss, Schwerkraftguss Hersteller. Wir sind ein Lösungsanbieter, der eine breite Palette von Funktionen und Dienstleistungen anbietet, einschließlich technischer Unterstützung. Entwerfen, Schimmelpilzekomplex CNC-Bearbeitung, Imprägnierung, Taumeln, Chrom, Pulverbeschichtung, Polieren, Montage und andere Veredelungsdienstleistungen. Wir werden mit Ihnen als Partner zusammenarbeiten, nicht nur als Lieferanten.